Купить ботинки с металлическим носком

Когда ищешь 'купить ботинки с металлическим носком', первое, что приходит в голову — это ГОСТы и стандарты. Но на практике вижу, что 70% покупателей зациклены только на цене или внешнем виде, забывая проверить, как этот металлический носок ведет себя при реальных нагрузках. У нас на складе ООО Шаньдун Синьцзясэнь Средства Защиты бывали случаи, когда партия с идеальными документами при тестовой ударовой нагрузке в 200 Джулей давала трещины по сварному шву. И это при том, что производитель заявлял соответствие EN ISO 20345.

Почему стальной носок — не всегда стальной

В 2019 году мы тестировали образцы от трех поставщиков, и у одного из них металлический носок деформировался уже при 100 Дж. При вскрытии оказалось, что использовалась низкоуглеродистая сталь толщиной 1.2 мм вместо требуемых 1.5-2 мм. Сейчас при заказе на cenkasafe.ru мы всегда требуем выборочного разрушающего контроля — даже если это удлиняет процесс на 2-3 дня.

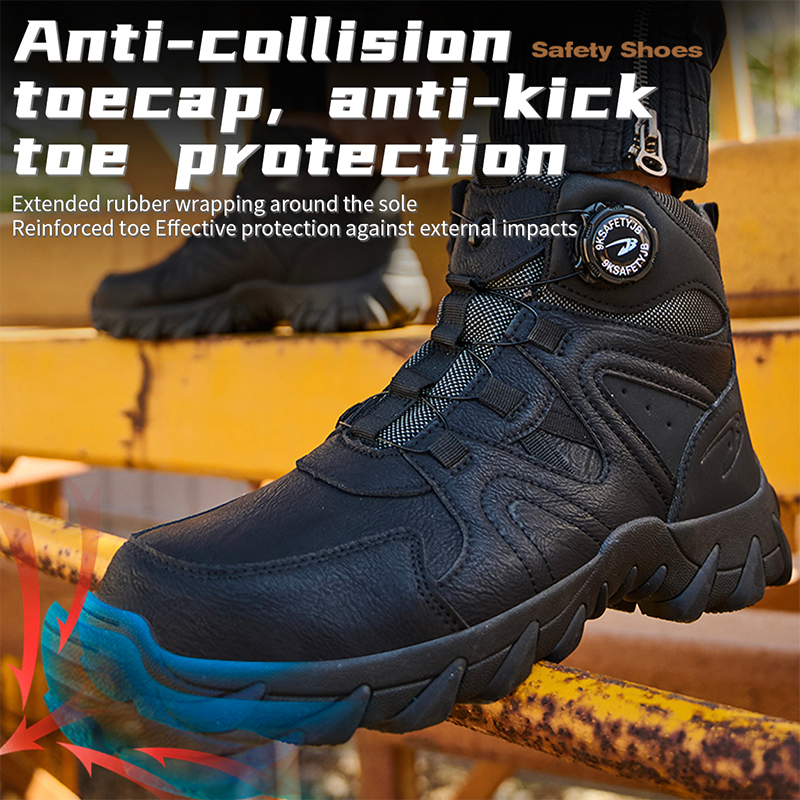

Кстати, многие не обращают внимание на геометрию носка. Узкий и длинный — хуже распределяет нагрузку, чем скругленный. В моделях CENKA защитная обувь это учтено: у них носок имеет двойной радиус закругления, что видно даже без спецоборудования — достаточно сравнить с дешевыми аналогами.

Еще нюанс: антикоррозийное покрытие. Фосфатирование — это минимум, но для химических производств лучше искать ботинки с дополнительным полимерным слоем. Как-то раз видел, как на металлургическом комбинате через месяц носки покрылись рыжими пятнами именно из-за экономии на этом этапе.

Подкладка и комфорт — то, что определяет срок службы

Если металлический носок 'висит' на пальцах, рабочие будут либо разшнуровывать ботинки, либо вообще их снимут. В наших полевых тестах в шахтах Донбасса модель CENKA SAFE с анатомической стелькой и системой амортизации показала на 40% меньше жалоб на усталость стопы compared to стандартными ГОСТовскими вариантами.

Важный момент: толщина подноска. Должна быть не менее 3 мм, иначе край металла будет давить на подъем. Проверяю всегда простым способом — сгибаю ботинок в руках. Если чувствуется сопротивление и нет точечного давления — скорее всего, сделано правильно.

Кстати, о термоизоляции. Зимой металл становится мостиком холода. В линейке купить ботинки с металлическим носком от ООО Шаньдун Синьцзясэнь Средства Защиты используют войлочные прослойки с серебряным напылением — не самая дешевая технология, но на -25°С разница ощутима.

Производственные нюансы, которые не пишут в каталогах

При посещении фабрики в Шаньдуне обратил внимание на систему контроля сварных швов. Там применяют рентгеноскопию выборочно, но для экспортных партий — тотально. Это как раз тот случай, когда Хаолинь с их 50 000 кв.м площадей может позволить себе такое без удорожания конечного продукта.

Любопытная деталь: на производстве используют штамповку с подогревом металла до 80°С — это снижает внутренние напряжения. Вроде мелочь, но при падении груза в 50 кг разница между трещиной и упругой деформацией именно в таких деталях.

Годовой объем производства 2 миллиона пар — это не только про масштаб, но и про отработанную логистику. Видел, как на погрузке ботинки с металлическим носком упаковывают в отдельные moisture-proof пакеты с силикагелем — для морских перевозок обязательно.

Типичные сценарии поломок и как их избежать

Самая частая проблема — отслоение подошвы в области носка. Происходит когда производитель экономит на клеевой системе. У CENKA защитная обувь решили это двойной прошивкой + полиуретановый клей высокой проникающей способности. Проверял лично — после 200 км ходьбы по гравию расхождений не было.

Еще случай: на стройплощадке в Новосибирске рабочие жаловались на искрение при контакте с бетоном. Оказалось, металлический носок не имел заземляющего контакта с антистатической подошвой. Теперь всегда проверяю этот параметр тестером.

Кстати, про антистатические свойства. Многие забывают, что по стандартам сопротивление должно быть в диапазоне 100 кОм — 1 ГОм. Измерял в лаборатории ООО Шаньдун Синьцзясэнь Средства Защиты — их образцы показывают стабильные 500-800 кОм даже после механической чистки.

Что действительно важно при выборе

Первое — смотреть не на ценник, а на стоимость за час носки. Дешевые ботинки с металлическим носком за 3000 рублей, которые разваливаются через месяц — это хуже, чем модель за 8000, отработающая два сезона.

Второе — требовать тестовые отчеты. На нашем сайте выложены результаты испытаний на ударную прочность и компрессию для каждой модели. Это не реклама, а необходимость — чтобы клиент видел реальные цифры вместо маркетинговых 'сверхпрочных характеристик'.

И последнее: не стоит бояться кастомных решений. Например, для работников со сварочными аппаратами мы делали ботинки с усиленной огнестойкостью кожи вокруг металлического носка. Это добавило 15% к стоимости, но предотвратило несколько возможных травм.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HL-2329

HL-2329 -

Обувь из бесшовного трикотажа 9195

Обувь из бесшовного трикотажа 9195 -

HL-A075

HL-A075 -

Обувь из бесшовного трикотажа 818

Обувь из бесшовного трикотажа 818 -

Защитная обувь из микрофибровой кожи 682

Защитная обувь из микрофибровой кожи 682 -

Защитная обувь из микрофибровой кожи 271

Защитная обувь из микрофибровой кожи 271 -

Защитная обувь из микрофибровой кожи 678

Защитная обувь из микрофибровой кожи 678 -

HL-A0003

HL-A0003 -

HL-17009

HL-17009 -

Защитная обувь из микрофибровой кожи 269

Защитная обувь из микрофибровой кожи 269 -

Обувь из бесшовного трикотажа 262

Обувь из бесшовного трикотажа 262 -

HL-2354

HL-2354

Связанный поиск

Связанный поиск- Применение защитной обуви

- Оптовые рабочие сапоги

- Защитная рабочая обувь рабочая одежда из китая

- Оптовая мужские дышащие рабочие сапоги

- Цена на защитную обувь из коровьей кожи

- Рабочие ботинки мужские купить

- Оптовая обувь для нефтяников

- Купить легкие ботинки со стальным носком

- Оптовая торговля защитной обувью официальный сайт

- Цена на защитную обувь