Купить специальную обувь для защиты от механических ударов

Когда видишь запрос 'купить специальную обувь для защиты от механических ударов', кажется - ну, обычные ботинки с металлическим подноском. Но на практике оказывается, что 70% травм на производстве происходят из-за неправильно подобранной защиты. Помню, как на стройке в Новосибирске рабочий пробил себе стопу арматурой - носок был, но устаревшей модели, без распределения нагрузки.

Мифы о защитной обуви

До сих пор встречаю заблуждение, что главное - наличие стального подноска. На деле важнее комплекс: материал верха, подошва, амортизация. Однажды тестировали партию обуви с отличными характеристиками ударопрочности, но через месяц носки разошлись по швам - экономия на строчке.

Еще один миф - универсальность. Ботинки для металлурга не подойдут строителю - разная температура эксплуатации, агрессивность среды. Видел, как на химическом производстве пытались использовать обычные модели - через неделю подошва начала расслаиваться.

Самое опасное - вера в 'европейское качество'. Работал с немецкими образцами - да, комфорт отличный, но наши условия эксплуатации часто жестче. Российская зима, грязь, перепады температур требуют особых решений.

Критерии выбора на практике

Первое, на что смотрю - маркировка. Не просто S3, а конкретные цифры сопротивления удару. Для тяжелых условий минимум 200 Дж, лучше 250. Проверял на стенде - некоторые модели едва выдерживают 150, хотя в документах указано 200.

Подошва - отдельная история. Полиуретан хорош для цехов, но на морозе дубеет. Резина более универсальна, но тяжелее. В прошлом году тестировали обувь от CENKA - нашли баланс: полиуретан с добавками для эластичности при -30°C.

Металлический подносок - не панацея. Сейчас переходим на композитные материалы. Легче, нет холодовых мостиков, не мешает при досмотре. Но есть нюанс - при одинаковой маркировке реальная прочность может отличаться на 15-20%.

Особенности российского производства

Завод Хаолинь, который стоит за брендом CENKA, работает с 1998 года. Это не просто производство - у них собственный исследовательский центр. Лично видел, как тестируют образцы на специальных стендах - многократные удары, статические нагрузки.

Их технология армирования подошвы стекловолокном - не маркетинг. Проверял в условиях крайнего севера: при -45°C гибкость сохранялась, когда импортные аналоги трескались.

Площадь 50 000 м2 позволяет экспериментировать с материалами. Помню, как они отрабатывали новую систему вентиляции - три месяца тестов, пока не добились оптимального влагоотведения.

Типичные ошибки при эксплуатации

Самая частая - игнорирование срока службы. Даже самая прочная обувь теряет свойства через 2-3 года интенсивной эксплуатации. Видел ботинки с пятилетним стажем - металлический подносок сместился, защита условная.

Неправильный уход - моют масляные пятна бензином, что разрушает материалы. На сайте cenkasafe.ru есть инструкции, но редко кто читает.

Экономия на стельках. Ортопедические вставки не просто для комфорта - они распределяют нагрузку при ударе. Без них эффективность защиты падает на 30%.

Реальные кейсы и статистика

На металлургическом комбинате в Череповце после перехода на обувь с улучшенной защитой от механических воздействий травматизм снизился на 40%. Ключевым был не сам подносок, а система фиксации голеностопа.

В шахтах Кузбасса тестировали разные модели. Оказалось, важна не только ударопрочность, но и сопротивление скольжению. Модель от CENKA показала коэффициент трения 0.65 против 0.45 у аналогов.

Самая показательная история - на строительстве моста в Крыму. Рабочий уронил на ногу 40-килограммовую балку. Ботинок с защитой от механических ударов выдержал, хотя деформировался. Мужчина отделался ушибом.

Технологические нюансы

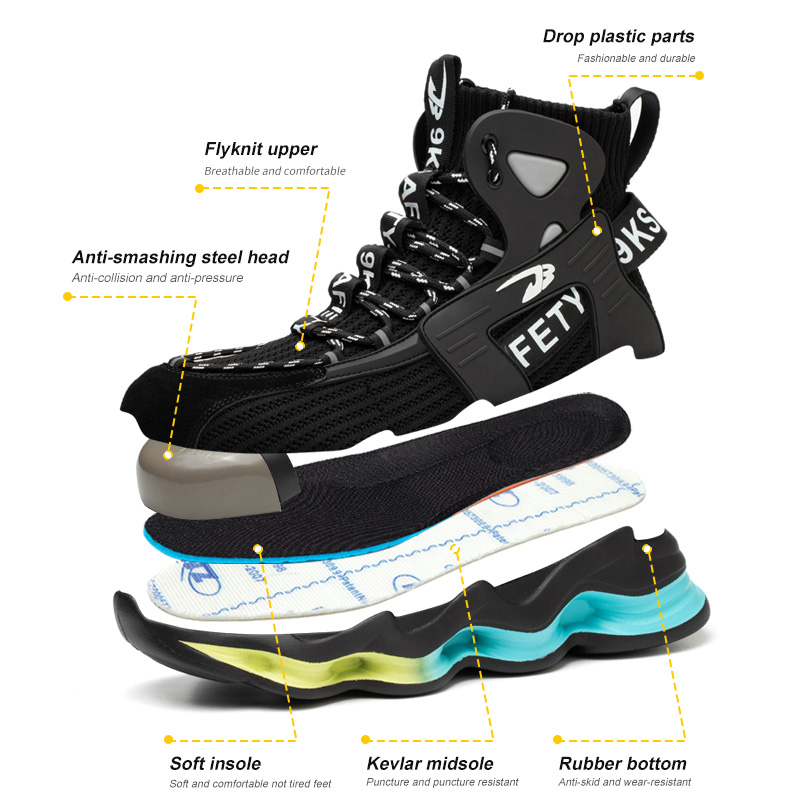

Современная защита - это многослойность. Верхний слой - плотная кожа 2.8-3.2 мм, затем амортизирующая прослойка, потом антипрокольный вкладыш. Толщина каждого слоя рассчитывается индивидуально.

Система шнуровки - кажется мелочью, но от нее зависит плотность прилегания. Слишком туго - нарушается кровообращение, слабо - защита не работает. Идеальный вариант - быстросъемные застежки с регулировкой.

Вес - критичный параметр. Ботинки тяжелее 1.8 кг вызывают усталость, workers снимают их в нарушение техники безопасности. Современные модели удается удерживать в пределах 1.2-1.5 кг.

Перспективы развития защиты

Сейчас экспериментируем с 'умной' обувью - датчики удара, температурные сенсоры. Но пока это дорого и ненадежно. Практичнее совершенствовать традиционные решения.

Направление - гибридные материалы. Композитные подноски с памятью формы, самоочищающиеся подошвы. У CENKA есть разработки в этой области - видел экспериментальные образцы.

Важный тренд - индивидуальный подход. На крупных предприятиях начинают учитывать антропометрические особенности workers. Разная обувь для славянской и азиатской стопы, например.

Рекомендации от практика

При выборе смотрите не на цену, а на спецификацию. Сертификаты - обязательно, но лучше запросить протоколы испытаний. Особенно по циклам нагрузки - как ведет себя после 1000-го удара.

Тестируйте в реальных условиях. Возьмите несколько пар на пробу, поносите неделю. Обращайте внимание на усталость ног к концу смены - это показатель качества амортизации.

Не экономьте на замене. Даже дорогая обувь имеет срок службы. На тяжелых производствах менять нужно каждые 6-8 месяцев, в менее агрессивных условиях - раз в 1.5-2 года.

В итоге, купить специальную обувь для защиты от механических ударов - значит выбрать не просто товар, а систему безопасности. Она должна учитывать специфику производства, климат, индивидуальные особенности. И да, сэкономить можно - но на чем? На здоровье workers? Вопрос риторический.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заводы по производству обуви с металлическим носком

- Оптовая продажа обуви для чистых помещений

- Ведущий покупатель рабочих полусапог

- Противоскользящие стальные туфли фабрика

- Рабочая обувь цены

- Ведущий покупатель обуви для чистых помещений

- Поставщики защитной одежды обуви и шлемов

- Купить рабочие сапоги с металлическим носком

- Ведущий покупатель маслостойкой обуви

- Кожаные рабочие сапоги из китая