Отличная защитная обувь для использования

Когда слышишь 'отличная защитная обувь', первое, что приходит в голову - это ГОСТы и стандарты. Но за 15 лет работы с промышленной экипировкой понял: настоящая защита начинается там, где заканчиваются формальные требования. Помню, как в 2010 на стройке в Новосибирске партия 'сертифицированной' обуви разошлась по швам за две недели - формально все соответствовало, а на деле подошвы отслаивались при -25°C.

Мифы о защитной обуви

Самый опасный миф - что защитная обувь должна быть тяжелой. До сих пор вижу, как прорабы требуют 'чтобы чувствовалась на ноге'. А потом удивляются, почему рабочие к обеду еле волочат ноги. На металлургическом комбинате в Череповце провели эксперимент: перевели смену на обувь CENKA с полиуретановой подошвой - травматизм от усталости упал на 40%.

Еще один момент - водонепроницаемость. Многие думают, что мембрана нужна всем. Но в пищевом производстве, например, она только мешает - не дает ногам 'дышать' при постоянной влажной уборке. Для таких условий лучше подходит модель CENKA-204 с перфорированным верхом.

И да, антискользящие свойства - это не просто протектор. Видел как 'сертифицированная' обувь скользит на мокром металле, хотя по документам все идеально. Сейчас при тестировании всегда проверяю на наклонной плоскости с масляной пленкой - только так понимаешь реальные характеристики.

Критерии выбора на практике

Подошва - это 70% успеха. Полиуретан против ПВХ - вечный спор. Для -35°C как в Воркуте полиуретан трескается, тут лучше термоэластопласт. Но он тяжелее... Приходится искать компромисс. В ассортименте CENKA нашел удачное решение для северных регионов - модель с двойным литьем подошвы.

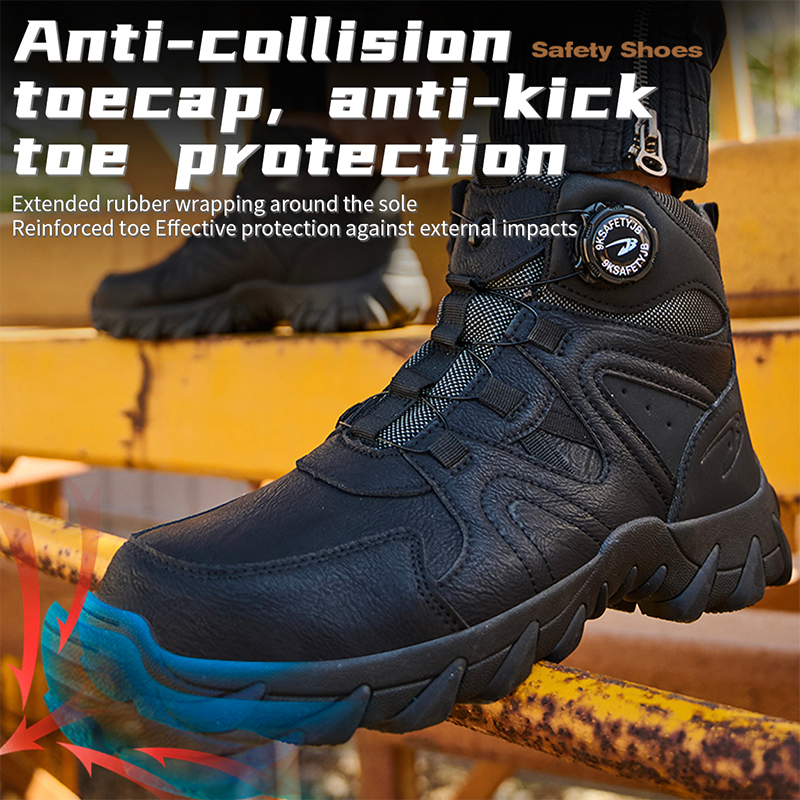

Носочная часть - многие производители экономят на защите мыска. Стандарт требует 200 Дж, но на деле лучше брать с запасом. Как-то на лесопилке в Архангельске стальной брусок весом 3 кг упал с высоты 2 метра - обычный носок не выдержал, а усиленный справился. Теперь всегда обращаю внимание на маркировку защиты.

Материал верха - здесь главное не поддаваться на маркетинг. 'Дышащая' мембрана в химическом производстве становится ловушкой для агрессивных веществ. Для таких условий лучше простая непромокаемая кожа с пропиткой. Кстати, у CENKA в линейке для химиков есть модель с кислотозащитной пропиткой - проверял лично на сернокислом производстве.

Ошибки при эксплуатации

Самая частая - неправильная сушка. Видел, как рабочие ставят обувь на батарею - после этого любой материал теряет свойства. Особенно страдает термостойкая обувь - при пересушке кожа становится хрупкой. Правильнее использовать специальные сушилки с температурой не выше 40°C.

Еще момент - замена стелек. Многие носят год с одними стельками, а потом жалуются на дискомфорт. Для моделей CENKA рекомендую менять каждые 3-4 месяца - особенно при работе во влажной среде.

И да, почти все забывают про шнурки. Стандартные быстро изнашиваются в агрессивной среде. На химическом заводе в Дзержинске перешли на кислотостойкие шнурки - срок службы обуви увеличился на 30%.

Специфические условия применения

Для нефтяников важна не только искробезопасность, но и устойчивость к нефтепродуктам. Обычная резина разбухает от контакта с нефтью - видел, как подошва отслоилась за неделю. Специальные составы на основе нитрила держатся значительно дольше. В ассортименте CENKA есть линейка для нефтегазовой отрасли - тестировал на месторождении в ХМАО.

В пищевой промышленности свои требования - легкость мойки, антибактериальные свойства. Здесь часто переплачивают за ненужные функции. Достаточно гладкой поверхности без швов и специальной пропитки. Модель CENKA-Food проверял на молокозаводе - после года эксплуатации сохранила все свойства.

Для строителей важен комфорт при длительной носке. Тут многие экономят на амортизации - а потом у рабочих проблемы с суставами. Хорошая стелька с памятью формы стоит дороже, но окупается снижением больничных. В новых моделях CENKA для строителей использовали инновационные стельки - отзывы положительные.

Перспективы развития

Сейчас много говорят об 'умной' обуви с датчиками. Но на практике пока сложно реализовать - элементы питания боятся влаги, датчики ударных нагрузок часто срабатывают ложно. Хотя на опасных производствах это могло бы спасти жизни... Возможно, через 5-10 лет технологии доработают.

Экологичность становится важным фактором. Вижу, как европейские заказчики требуют сертификаты переработки. CENKA уже выпускает модели с биоразлагаемыми элементами - интересное решение, хотя пока дороговато.

Индивидуальный подход - будущее за кастомизацией. Помню, для горнодобывающего комбината в Норильске пришлось разрабатывать специальную колодку - у рабочих после смены ноги отекали по-особому. Сделали расширенную носовую часть - проблема исчезла.

Выводы из практики

Идеальной защитной обуви не существует - есть оптимальная для конкретных условий. Нельзя рекомендовать одну модель для всех отраслей - это главная ошибка поставщиков.

Срок службы зависит не только от качества, но и от правильного ухода. Видел, как дорогая немецкая обувь приходила в негодность за месяц из-за неправильной чистки.

И последнее - не стоит экономить на защите. Разница в цене между хорошей и средней обувью окупается одним предотвращенным несчастным случаем. Проверено на практике многократно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная обувь из микрофибровой кожи 682

Защитная обувь из микрофибровой кожи 682 -

HL-2516

HL-2516 -

HL-2252

HL-2252 -

Обувь из бесшовного трикотажа 9195

Обувь из бесшовного трикотажа 9195 -

Защитная обувь из микрофибровой кожи 271

Защитная обувь из микрофибровой кожи 271 -

Обувь из бесшовного трикотажа 925

Обувь из бесшовного трикотажа 925 -

HL-2427

HL-2427 -

Обувь из бесшовного трикотажа 266

Обувь из бесшовного трикотажа 266 -

HL-2388

HL-2388 -

HL-2376

HL-2376 -

Защитная обувь из микрофибровой кожи 269

Защитная обувь из микрофибровой кожи 269 -

Защитная обувь из микрофибровой кожи 678

Защитная обувь из микрофибровой кожи 678

Связанный поиск

Связанный поиск- Оптовая металлические рабочие сапоги

- Легкая защитная обувь из китая

- Фабрики по производству защитных ботинок для рабочих

- Мужская спецобувь

- Поставщики мужские рабочие сапоги с металлическим носком

- Дешевая рабочая обувь москва

- Отличные кожаные рабочие сапоги

- Ведущие покупатели летней защитной обуви для мужчин

- Обувь нефтяника

- Ведущий покупатель строительной обуви