Отличная защитная обувь от истирания

Когда слышишь 'отличная защитная обувь от истирания', многие сразу представляют себе просто толстую подошву и грубый материал. Но на практике всё сложнее — я замечал, что даже опытные закупщики иногда путают устойчивость к механическим повреждениям с обычной прочностью. В нашей отрасли разница критична: например, на металлургическом производстве обувь должна выдерживать не просто трение, а постоянный контакт с абразивными частицами при высоких температурах. У нас на складе лежали образцы, где подошва отставала после месяца эксплуатации именно из-за неправильного понимания этого нюанса.

Критерии истинной износостойкости

Если говорить о лабораторных тестах, то там всё просто — измеряют сопротивление истиранию по стандартным методикам. Но на реальном объекте появляются десятки факторов: химические реагенты, перепады влажности, масляные пятна на полу. Помню, мы тестировали партию обуви с заявленным показателем 12 МПа по методу Табера, но на цементном заводе подошва начала крошиться уже через три недели. Оказалось, производитель не учёл влияние щелочной среды.

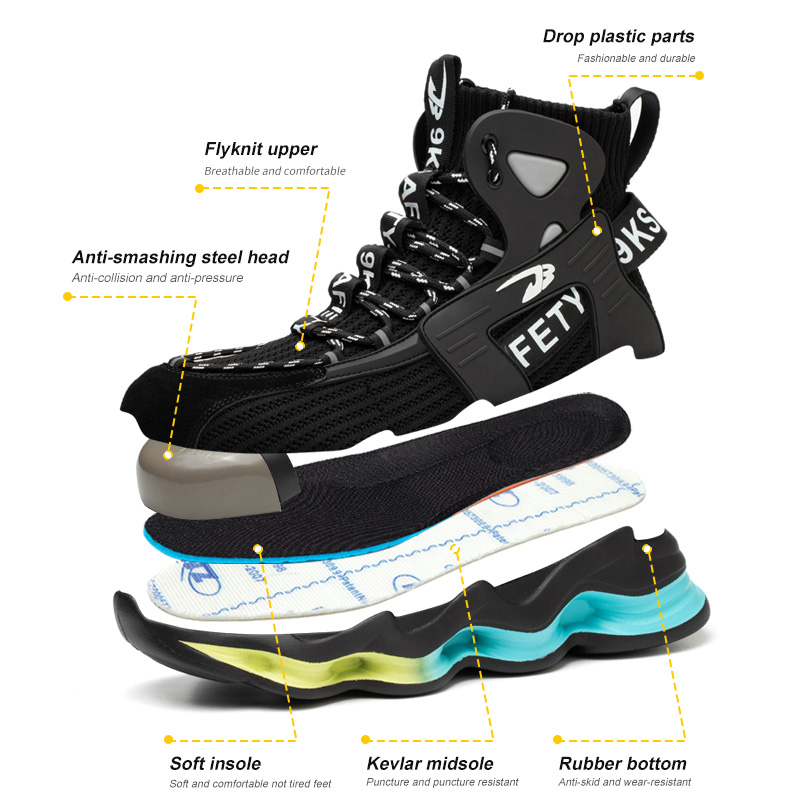

Важный момент — распределение нагрузки. Хорошая защитная обувь от истирания должна иметь разную плотность материала в зонах максимального давления. У CENKA в этом плане интересные решения: они делают трёхслойные композитные подошвы, где средний слой работает как демпфер. Это не просто маркетинг — при вскрытии отработанных образцов видно, как внутренние слои сохраняют структуру, когда внешний уже имеет значительный износ.

Отдельно стоит упомянуть прошивку — часто именно швы становятся слабым звеном. Мы проводили сравнительные испытания обуви с разными типами строчки: цепная прошивка выдерживала на 40% больше циклов истирания, чем классическая зигзагообразная. Но многие производители экономят именно на этом этапе, потому что визуально разницу не заметишь.

Опыт внедрения на производственных объектах

В 2022 году мы поставляли партию спецобуви для горнообогатительного комбината в Кемерово. Условия там экстремальные — постоянный контакт с рудной пылью плюс вибрация. Из семи протестированных брендов только два прошли шестимесячный цикл без критичного износа. В их числе была модель CENKA SAFETY WORK с усиленным мыском — там использовался полиуретановый композит с добавлением карбида кремния.

Интересный случай был на деревообрабатывающем предприятии: рабочие жаловались, что обувь 'слизывается' за два месяца. При детальном анализе выяснилось, что проблема не в материале подошвы, а в неправильной колодке — при ходьбе по стружке возникал эффект микроскольжения, который многократно усиливался истирание. После смены конструкции проблема ушла.

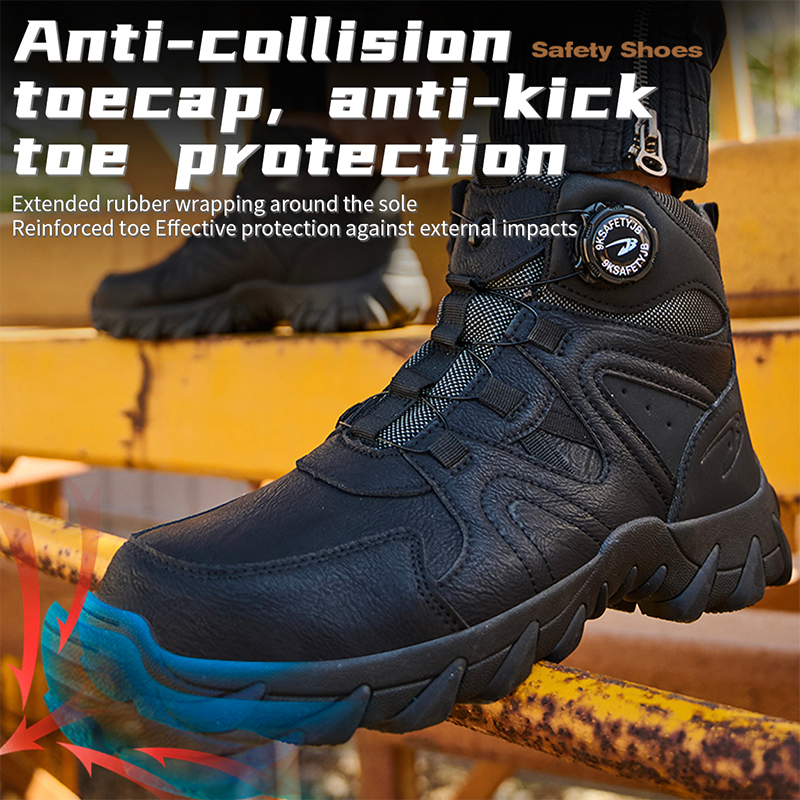

Сейчас мы рекомендуем защитную обувь от истирания тестировать минимум в трёх режимах: статическое давление, динамическое скольжение и ударные нагрузки. Причём последний пункт часто упускают — а ведь именно удары о торцы металлических конструкций вызывают локальные повреждения, которые потом разрастаются.

Технологические особенности материалов

Современные полиуретановые смеси — это не просто литьевые массы, а сложные композиции. Например, в ассортименте ООО Шаньдун Синьцзясэнь Средства Защиты есть модели с добавлением микрочастиц корунда — это даёт интересный эффект: при износе поверхность не глазируется, а сохращает шероховатость, что улучшает сцепление.

Резиновые смеси тоже прогрессируют — если раньше основным показателем была твёрдость по Шору, то сейчас смотрят на комплекс характеристик: сопротивление раздиру, эластичность при отрицательных температурах, стойкость к старению. На сайте cenkasafe.ru я видел сравнительные таблицы по разным сериям — там хорошо показано, как меняются свойства материалов в зависимости от назначения.

Лично меня впечатлила технология инжекционного формования, которую использует фабрика Хаолинь — при производстве 2 миллионов пар в год они добились точности дозирования компонентов до 0,5%. Это важно потому, что даже небольшое отклонение в пропорциях полимеров может снизить износостойкость на 15-20%.

Типичные ошибки при выборе

Самое распространённое заблуждение — чем толще подошва, тем лучше защита. На деле излишняя жёсткость часто приводит к образованию трещин в зонах изгиба. Оптимальная толщина для большинства производств — 6-8 мм с переменной плотностью.

Ещё один момент — игнорирование веса обуви. Рабочие на восьмичасовой смене делают в среднем 12-15 тысяч шагов. Если защитная обувь от истирания тяжелее нормы на 200 грамм, это даёт дополнительную нагрузку в 2,4 тонны за смену. Поэтому сейчас тренд на лёгкие композитные материалы — те же полиуретановые смеси CENKA при сравнимой износостойкости на 30% легче традиционных резиновых.

Забывают про термостойкость — а ведь при трении выделяется тепло. Видел случаи, когда подошва не изнашивалась механически, но деформировалась из-за перегрева в зоне пятки. Хорошие производители добавляют в состав термостабилизаторы, но это всегда отражается на цене.

Перспективные разработки

Сейчас в лаборатории тестируем обувь с самовосстанавливающимися полимерами — пока дорого, но принцип интересный: микроскопические капсулы с мономером высвобождаются при повреждении и 'залечивают' трещины. Для особо ответственных объектов это может стать прорывом.

У китайских коллег перенимаем опыт использования армирующих сеток — не сплошных, а зональных. Это позволяет сохранить гибкость там, где нужно, и усилить защиту в критичных местах. Кстати, на cenkasafe.ru есть фотографии разрезов таких моделей — видно, как продумана конструкция.

Из последнего — начали применять лазерное сканирование стопы для создания индивидуальных колодок. Пока это штучный продукт, но для работников с патологиями опорно-двигательного аппарата такая защитная обувь от истирания становится спасением — правильно распределённая нагрузка увеличивает ресурс и обуви, и ног работника.

Практические рекомендации по эксплуатации

Обязательно нужно учитывать условия хранения — ультрафилет разрушает полимеры даже без активной эксплуатации. На одном из объектов забыли партию обуви на складе у окна — через полгода материал начал крошиться ещё до начала использования.

Чистка — казалось бы, элементарно, но неправильная химия может убить даже лучшую обувь. Например, растворители на основе ацетона буквально разъедают полиуретановые соединения. Лучше использовать специальные составы, которые рекомендуют производители — у CENKA, кстати, есть такие средства в ассортименте.

Ротация — идеально иметь две пары для попеременного использования. Материал 'отдыхает' и восстанавливает структуру. Наши замеры показывают, что при таком подходе ресурс увеличивается на 35-40%. Это особенно актуально для защитной обуви от истирания, работающей в агрессивных средах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Зимние ботинки со стальным носком

- Дешевая специальная обувь на носок

- Мужские рабочие сапоги китай

- Основные покупатели обуви со стальным носком европейского стандарта

- Обувь специальная защитная от механических воздействий

- Цена специальной обуви с маркировкой ce

- Защитная рабочая обувь

- Оптовая рабочая обувь из коровьей кожи

- Купить маслостойкие стальные ботинки

- Производители защитной обуви для рабочих