Отличная защитная одежда обувь каски

Когда слышишь про отличная защитная одежда обувь каски, многие сразу думают о стандартных ГОСТах и ярлыках 'CE'. Но за этим стоит больше — например, как подошва ведет себя на мокром металле после 12-часовой смены, или почему некоторые каски трескаются не от удара, а от перепадов температур в цеху.

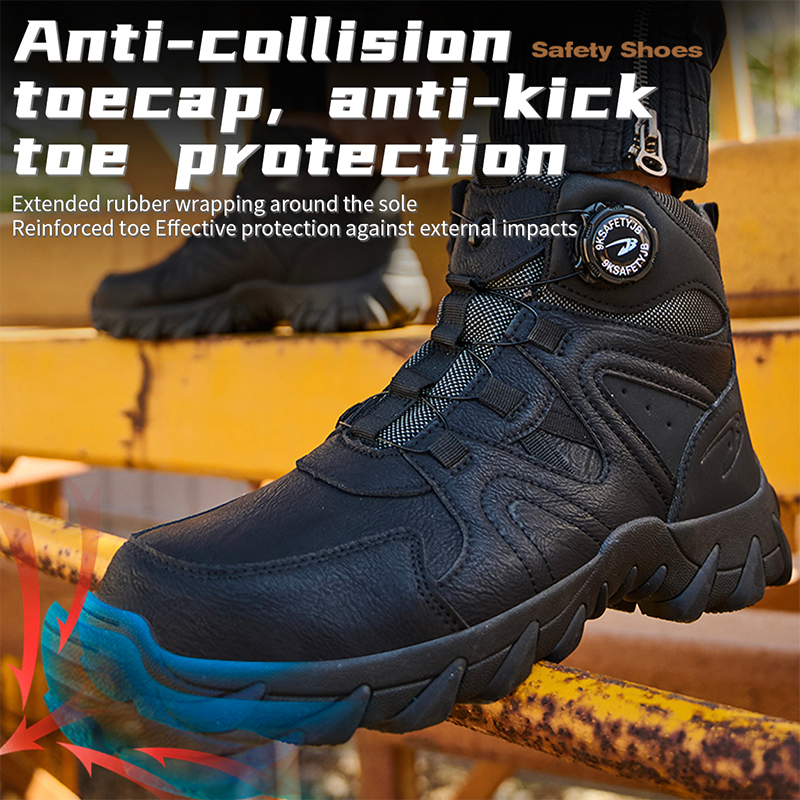

Защитная обувь: где кроются подводные камни

Взял как-то для испытаний партию ботинок с маркировкой EN ISO 20345. Вроде бы всё по норме, но через месяц носки на стройплощадке подошва начала отслаиваться в районе мыска. Причина — неоднородность литья полиуретана. Производитель сэкономил на температуре пресс-формы, вот и получился брак, который по паспорту качества не отловить.

У ООО Шаньдун Синьцзясэнь Средства Защиты в ассортименте есть модели с литьём под давлением — тестировали их на конвейере в условиях химического производства. Подошва держит контакт с кислотами до 8 часов без деформации, но важно следить за чистотой протектора: застрявшие мелкие камни снижают устойчивость на 15-20%.

Кстати, их сайт cenkasafe.ru выложил техдокументацию по замене стелек — редко кто дает такие инструкции. Для рабочих это критично: неправильно подобранная стелька сводит на нет всю защиту от усталостных переломов.

Каски: не только про ударостойкость

Видел случаи, когда каска выдерживала падение молотка, но лопалась от падения с высоты двух метров на бетон — не потому что материал слабый, а из-за неправильного распределения нагрузки. Внутренняя лента должна иметь не менее пяти точек регулировки, иначе при ударе под углом защита не сработает.

У CENKA защитная обувь в комплектах часто идут каски с алюминиевыми креплениями для щитков. Металл тут не случайно — пластиковые защелки ломаются при -25°C, а такие температуры в морозных цехах не редкость.

Заметил еще одну деталь: цвет каски влияет на износ. Темные быстрее выцветают на солнце, теряя пластификаторы. Белые служат дольше, но требуют частой очистки от промышленной грязи.

Защитная одежда: нюансы, которые не пишут в спецификациях

Работали с костюмами из огнестойкой ткани. По документам все идеально — до первой стирки. После 30 циклов некоторые образцы теряли до 40% защиты от искр. Проблема в неправильном подборе пропитки: если производитель экономит на аппретировании, материал 'сыпется' быстрее расчетного срока.

У того же Шаньдун Синьцзясэнь в описании моделей указана стойкость к истиранию по Мартиндейлу — цифры соответствуют реальности проверял на абразивных тестах. Но важно помнить, что при контакте с маслом показатели меняются: хлопок с пропиткой держит дольше, чем чистый полиэстер.

Особенно критичны швы — в бюджетных вариантах их прошивают нитью без огнестойкой пропитки. При температуре свыше 300°C нить выгорает первой, сводя на нет защиту всего костюма.

Подбор комплектов: почему универсальных решений не существует

Пытались внедрить 'идеальный' комплект СИЗ для всего предприятия. Не вышло — в литейном цеху нужны краги с удлиненной пяткой, а в окрасочном — перчатки с антистатиком. Пришлось разбивать на зоны риска и подбирать отдельно.

На cenkasafe.ru есть таблицы совместимости материалов с химреактивами — ими теперь пользуюсь при закупках. Но даже там не учтены нюансы вроде воздействия абразивной пыли на застежки-молнии.

Запомнился случай с комбинезоном для электросварщиков: ткань выдерживала брызги металла, но искры прожигали места крепления регуляторов пояса. Пришлось дорабатывать конструкцию — добавлять кожаные накладки в узлах нагрузки.

Контроль качества: от цеха до склада

На производстве Хаолинь (материнской компании CENKA) видел систему выборочного тестирования каждые 50 пар обуви. Но на практике даже это не страхует от брака — как-то попала партия с разной толщиной стального подноска в правом и левом ботинке.

Сейчас внедряем ультразвуковой контроль сварных швов на касках — старый метод погружения в воду не всегда выявляет микротрещины. Особенно важно для шахтных касок, где давление распределяется неравномерно.

Хранение тоже влияет: once видел, как партия отличных перчаток испортилась из-за соседства с озонообразующим оборудованием на складе. Резина потрескалась за 2 месяца — теперь всегда проверяем условия логистики.

Эргономика vs защита: поиск баланса

Слишком жесткие ботинки снижают производительность на 7-10% — рабочие снимают их в обход инструкций. В моделях CENKA понравилась система амортизации в подошве: не просто гостовская сталь, а многослойная композиция с памятью формы.

Но есть и недочеты — в некоторых костюмах молнии расположены так, что цепляются за оборудование. Пришлось шить дополнительные клапаны — мелочь, а влияет на безопасность.

С касками та же история: добавляют вентиляционные отверстия для комфорта, но при этом снижают защиту от брызг расплавленного металла. Приходится искать компромисс через сменные заглушки — решение простое, но эффективное.

Перспективы и личные наблюдения

За 20 лет работы с СИЗ видел, как менялись стандарты. Сейчас упор на материалы с памятью формы и антистатику, но базовые принципы остаются: защита должна быть не 'на бумаге', а в реальных условиях цеха.

У ООО Шаньдун Синьцзясэнь Средства Защиты перспективные наработки по гибридным материалам — например, комбинация кевлара и бамбукового волокна для жарких цехов. Испытывали прототип — дышит лучше хлопка, но дороже в 1.8 раза.

Главный вывод: не бывает универсальных решений. Даже отличная защитная экипировка требует адаптации под конкретное производство. И проверять нужно не в лаборатории, а непосредственно на рабочих местах — только так увидишь реальные слабые места.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители водонепроницаемой рабочей обуви

- Купить обувь для защиты от масла и кислот

- Ведущий покупатель обуви для чистых помещений

- Летающая тканая защитная обувь

- Фабрика официального сайта рабочей обуви

- Оптовая торговля безопасной рабочей обувью

- Oem мужские летние рабочие сапоги

- Оптовая пу рабочие сапоги

- Фабрика стилей рабочих сапог

- Дешевая обувь безопасности сапоги