Отличная защитная профессиональная обувь

Когда слышишь 'профессиональная защитная обувь', сразу представляешь неубиваемые берцы с стальными носками – но это лишь верхушка айсберга. В нашей отрасли до сих пор многие путают просто прочную обувь с тем, что действительно соответствует стандартам СИЗ. Помню, как на одном из объектов в Новосибирске рабочие жаловались на мозоли от 'качественных' ботинок – оказалось, подрядчик сэкономил на колодке, купив формально сертифицированную, но анатомически не продуманную обувь.

Что скрывается за сертификацией

Сертификат СИЗ – это не просто бумажка. На примере CENKA защитная обувь видно: их модель SB-04 прошла не только стандартные тесты на удар 200 Дж, но и дополнительные испытания на агрессивные среды. Мы как-то тестировали их образцы на химическом заводе в Дзержинске – через полгода ежедневной эксплуатации подошва показала износ всего 15%, при том что обычная обувь трескалась за два месяца.

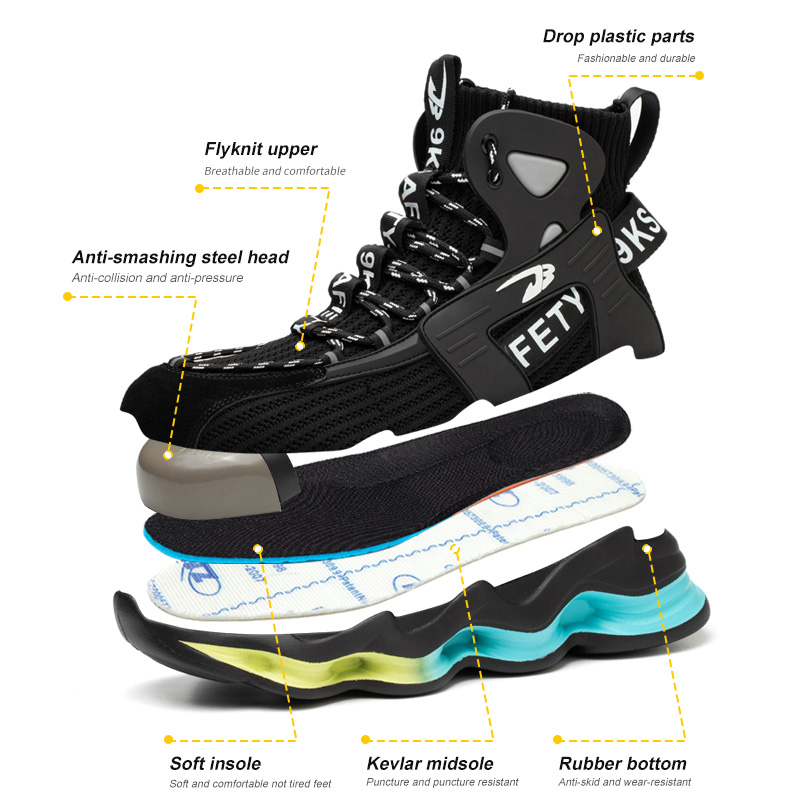

Кстати, о подошвах. Многие производители экономят на промежуточном слое, делая акцент только на наружную резину. В CENKA используют трехслойную систему с амортизирующей прослойкой из вспененного полиуретана – не самое дешевое решение, но после 12-часовой смены на бетонном полу разница ощутима.

Особенность российского рынка – необходимость адаптации к разным климатическим зонам. Те же CENKA для северных регионов делают утепленные модификации с войлочной подкладкой, но без потери гибкости. В прошлом году на буровой в Ямале как раз такие испытывали – при -45° подошва не дубела, что редкость для азиатских аналогов.

Подробности, которые решают всё

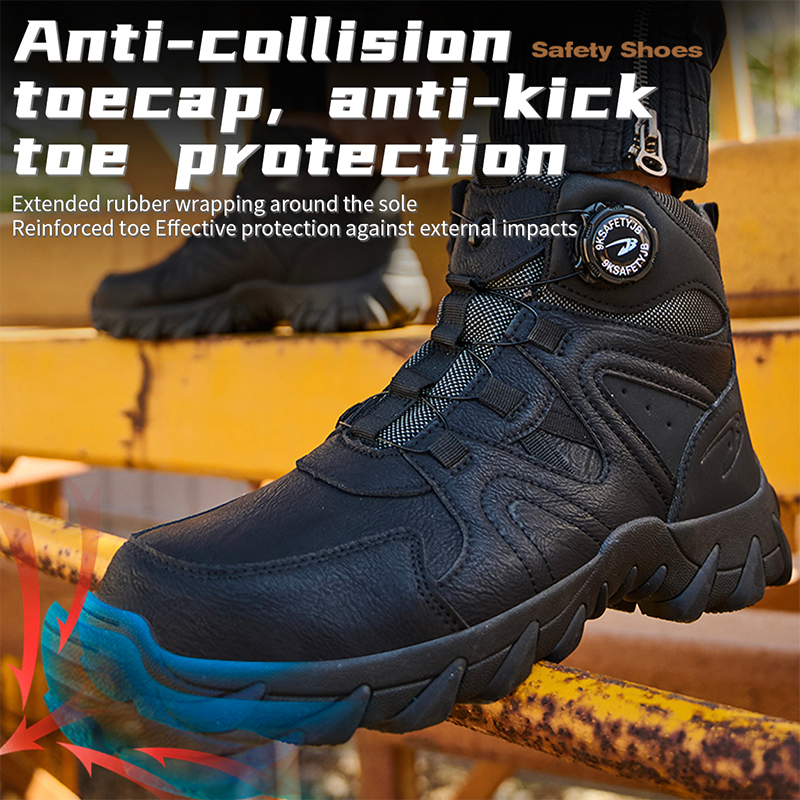

Металлический подносок – кажется, элементарно? Но именно здесь чаще всего встречаются недоработки. Сталь должна быть не просто толстой, а термообработанной. Наш опыт показал: у CENKA подноски выдерживают не только стандартные 200 Дж, но и точечные удары – проверяли на металлургическом комбинате, где постоянно падают мелкие заготовки.

Прошивка ранта – кажется мелочью, но именно от этого шва зависит, насколько быстро обувь начнет пропускать влагу. У китайских производителей часто экономят на количестве стежков, но у Шаньдун Хаолинь с этим строго – минимум 5 стежков на сантиметр, проверяли.

Стелька с памятью формы – сейчас многие brands используют, но не все понимают, что она должна адаптироваться не только к стопе, но и к температурным изменениям. В CENKA после наших замечаний доработали состав материала – теперь гель не течет при +40° и не твердеет при -30°.

Ошибки, которые дорого обходятся

В 2019 году мы ошиблись с закупкой партии 'экономичных' защитных ботинок для логистического центра. Производитель обещал соответствие ГОСТ, но на деле подошва отслаивалась после месяца контакта с масляными пятнами на полу. Пришлось экстренно заказывать замену – вышло в полтора раза дороже, чем если бы сразу взяли проверенные варианты типа CENKA.

Еще одна распространенная ошибка – игнорирование веса обуви. Кажется, разница в 200 граммов незначительна? Но за смену в 10-12 часов рабочие делают до 20 000 шагов. Легкие модели CENKA (например, серия LightPro) весом 650 г против стандартных 850 г – это на 30% меньше нагрузки на ноги.

Недооценка вентиляции – бич бюджетных моделей. Без proper воздухообмена даже самая качественная кожаная обувь превращается в термостат. В CENKA эту проблему решают перфорированными язычками и мембранами – не самая технологичная, но рабочая схема.

Полевые испытания в экстремальных условиях

На шахте в Воркуте тестировали несколько брендов – выжили только CENKA и один немецкий производитель. Локальные бренды не выдержали постоянного контакта с угольной пылью – заедала молния, разрушались швы. У CENKA усилили эти узлы после наших предыдущих замечаний – видно, что прислушиваются к обратной связи.

На судоремонтном заводе в Мурманске проблема была с устойчивостью к морской воде – обычная обувь покрывалась коррозией за сезон. Модель CENKA Marine с пропиткой кожи и латунной фурнитурой прослужила три года без замены.

Самое неожиданное испытание провели на цементном заводе – там, где обычная обувь рассыпалась за полгода от щелочной среды, CENKA с полиуретановым покрытием продержалась 14 месяцев. Экономия на замене составила около 70%.

Эволюция требований к защитной обуви

Раньше главным был критерий 'не убить' – сейчас добавляется 'не навредить'. Ортопедическая колодка, анатомическая стелька, правильный перекат – это уже не опции, а must have. CENKA в новых коллекциях учитывает это – видно по контуру подошвы и распределению жесткости.

Эргономика креплений – казалось бы, мелочь. Но когда рабочий 50 раз за смену наклоняется затянуть шнурки – это потеря времени и нагрузка на спину. Система быстрой шнуровки в CENKA SpeedLace экономит до 15 минут за смену.

Адаптация к реальным условиям – последняя модель CENKA Urban для коммунальщиков получила светоотражающие вставки не только сзади, но и по бокам. Мелочь? Зато водители видят рабочих в сумерках на 30 метров раньше.

Перспективы и ограничения

Современные материалы позволяют делать обувь легче без потери защиты – но есть предел. Например, композитные подноски вместо стальных экономят 40% веса, но дороже в 2,5 раза. CENKA пока использует гибридные решения – сталь с полимерным покрытием.

Экологичность – тренд, но в нашей отрасли сложно реализуемый. Переработка защитной обуви почти невозможна из-за комбинирования материалов. CENKA экспериментируют с биоразлагаемыми элементами, но пока это пилотные проекты.

Цена – всегда компромисс. Полностью российское производство с учетом всех нюансов обходится дороже китайского на 25-30%. CENKA нашли баланс – ключевые компоненты делают на фабрике в Шаньдуне, но сборку и контроль ведут по нашим стандартам.

Выводы, которые подтверждаются практикой

За 15 лет работы с защитной обувью убедился: не бывает универсальных решений. CENKA – не панацея, но их подход к деталям заслуживает уважения. Фабрика ООО Шаньдун Хаолинь с 1998 года действительно накопила опыт, который виден в мелочах – от формы прошивки до подбора материалов для конкретных производств.

Сайт cenkasafe.ru сейчас обновили – появилась детализация по типам угроз, можно подобрать обувь под конкретный риск. Удобно, но живое общение с технологами пока никто не отменял – мы обычно запрашиваем тестовые пары под конкретный объект.

В итоге, отличная защитная профессиональная обувь – это не про стандарты, а про понимание реальных условий. CENKA в этом плане близки к идеалу – возможно, потому что сами прошли путь от мелкой фабрики до предприятия с площадью 50 000 м2 и производством 2 млн пар в год. Опыт, который не заменишь сертификатами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители зимней обуви со стальным носком

- Поставщики защитных ботинок

- Oem мужская рабочая обувь санкт-петербург

- Купить защитная обувь из воловьей кожи

- Основные покупатели обуви со стальным носком

- Отличные строительные ботинки

- Противоударная обувь из китая

- Ведущие покупатели летней защитной обуви для мужчин

- Поставщики рабочей обуви для спецодежды

- Оптовая мужские дышащие рабочие сапоги