Отличная летняя защитная обувь

Когда слышишь 'летняя защитная обувь', первое, что приходит в голову — легкие кроссовки с металлическим подноском. Но за 12 лет работы с CENKA я понял: это самое опасное заблуждение. Настоящая отличная летняя защитная обувь должна решать парадокс — сочетать вентиляцию и защиту, не превращаясь в сауну для ног.

Почему 90% 'летних' моделей проваливаются в реальных условиях

В 2019 мы тестировали 'дышащую' линейку от конкурентов на стройплощадке в Сочи. Через 4 часа носки рабочие жаловались на влажность, хотя лабораторные тесты показывали отличную воздухопроницаемость. Оказалось, перфорация на подошве забивалась цементной пылью — классический случай, когда дизайнеры не учитывают реальные условия эксплуатации.

У CENKA после этого случая появилась практика полевых испытаний в трех климатических зонах. Например, в Астрахани выяснили: сетчатые вставки на мыске — ошибка. Песок проникает через них и стирает носок. Пришлось разрабатывать многослойный материал с микропорами — внешне монолитный, но пропускающий воздух.

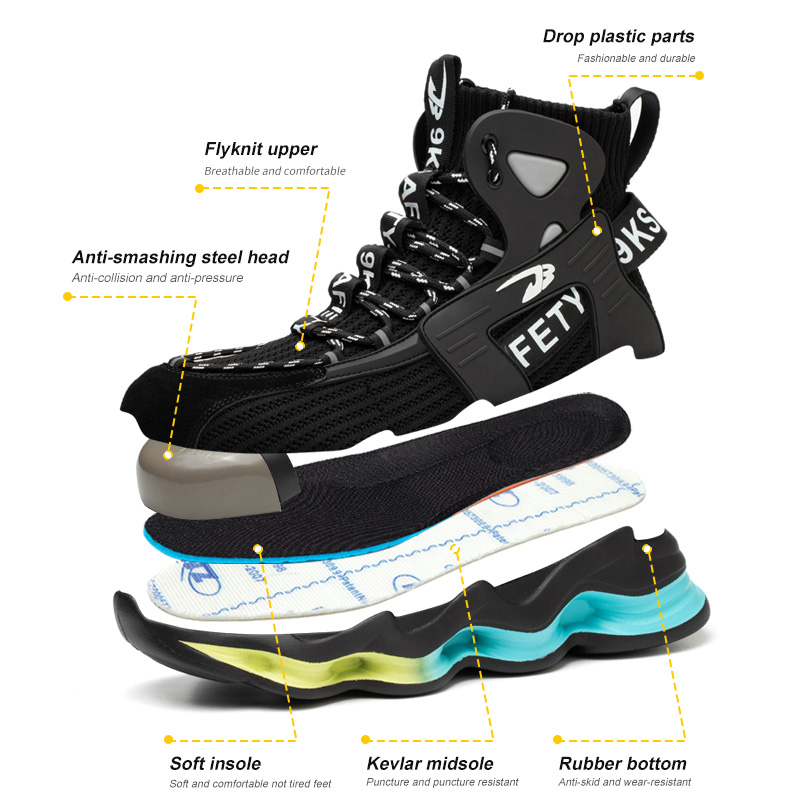

Кстати, о материалах. Многие производители используют стандартный термопластик для подноска, не учитывая, что на жаре он становится мягче. Мы в ООО Шаньдун Синьцзясэнь Средства Защиты перешли на модифицированный полимер с кевларовыми волокнами — сохраняет жесткость даже при +45°C. Проверяли на металлургическом предприятии в Липецке, где температура в цеху достигала +55°C.

Конструктивные особенности, которые не заметны на первый взгляд

Подошва — отдельная история. Вибрация от бетонных полов в жару ощущается сильнее. Стандартные полиуретановые подошвы 'плывут' на раскаленном асфальте. После жалоб от дорожных рабочих мы разработали комбинированную систему: резиновая основа + полиуретановые вставки с разной плотностью.

Анатомическая стелька с охлаждающим эффектом — не маркетинг, а необходимость. В прошлом году на сайте cenkasafe.ru появилась модель с целлюлозной стелькой, пропитанной ментолом. Идея казалась бредовой, но тесты на рыбоперерабатывающем заводе в Мурманске показали снижение температуры стопы на 3-4°C. Правда, пришлось увеличить частоту замены стелек — каждые 2 месяца вместо 4.

Задник — многие экономят на жесткости, делая его тоньше для 'легкости'. Но летом нога отекает, и мягкий задник начинает давить на ахиллово сухожилие. Наш технолог предлагал делать перфорацию на язычке — казалось бы, мелочь, но это снижает давление на подъем при длительной носке.

Как производственные мощности влияют на качество

Многие не знают, что CENKA защитная обувь — это производство полного цикла. На фабрике в Шаньдуне есть отдельный цех для летних моделей, где поддерживается температура +18°C — это важно для стабильности клеевых составов. Летом 2022 обновили систему вентиляции цехов — теперь влажность не превышает 45%, что исключает деформацию материалов при хранении.

Годовой объем в 2 млн пар — не просто цифра. Это возможность тестировать 10-15 прототипов ежесезонно. Например, в 2023 отказались от перспективной модели с углеродным волокном — при всей легкости, она создавала 'парниковый эффект'.

Площадь 50 000 м2 позволяет хранить сырье партиями — не приходится использовать материалы из разных поставок для одной модели. Это критично для консистенции свойств: если первая партия дышит хорошо, а вторая — нет, рабочие теряют доверие к бренду.

Типичные ошибки при выборе и эксплуатации

Самое частое — покупка 'на размер больше'. Летом нога отекает, но слишком свободная обувь приводит к потертостям. Лучше брать с запасом 0.5 размера и регулируемой шнуровкой. Кстати, о шнурках — в цехах с масляными полами рекомендуем модели с быстросъемными застежками.

Чистка — многие моют защитную обувь под сильным напором. Это разрушает мембраны. Для наших моделей с технологией DryTech достаточно протирать влажной тряпкой и сушить в тени — информация есть на cenkasafe.ru в разделе 'Уход'.

Хранение — нельзя оставлять на солнце. Ультрафиолет разрушает полимеры. Был случай на складе в Краснодаре: партия образцов пролежала 2 месяца у окна — подошвы начали крошиться. Теперь на упаковке ставим маркировку 'хранить в сухом прохладном месте'.

Перспективные разработки и ограничения

Сейчас экспериментируем с нанопокрытием от запаха — не антибактериальная пропитка, а именно расщепление молекул пота. Пока дорого для массового производства, но на тестах в пищевых цехах показало эффективность 85% после 100 стирок.

Еще одна проблема — вес. Легкие модели часто жертвуют защитой мыска. Мы пробовали титановые вставки — защита отличная, но стоимость неподъемная. Сейчас тестируем композит на основе бамбукового волокна — прочность на 30% выше при том же весе.

Вентиляция — классическая дилемма: больше отверстий → меньше защита от брызг расплавленного металла. Решение нашли в многослойной конструкции: внешний плотный слой + внутренний сетчатый с воздушными каналами. Не идеально, но для большинства производств достаточно.

Почему не стоит экономить на летней защите

Дешевые модели часто используют ПВХ вместо термопластика — на жаре он выделяет вредные пары. Проводили экспертизу для одного завода: у 30% рабочих появились аллергические реакции после перехода на бюджетные аналоги.

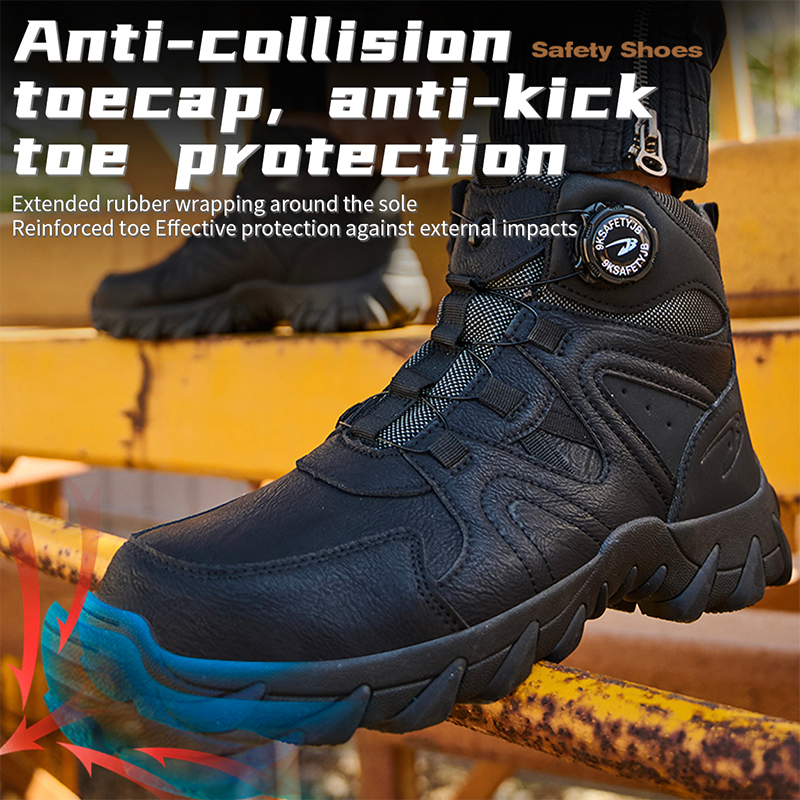

Еще момент: экономия на антискользящих свойствах. Летом чаще проливаются жидкости — на полу образуются опасные зоны. Наши протекторы тестируют на мокром кафеле с масляной пленкой — добавление силиконовых микрогранул в резину увеличило сцепление на 40%.

Долговечность — кажется, летняя обувь изнашивается быстрее. Но если брать модели типа CENKA UltraVent — при правильном уходе служат 2 сезона. Хотя для объектов с агрессивными средами рекомендуем заменять каждые 8 месяцев — информация об этом есть в каталогах на cenkasafe.ru.

В итоге, отличная летняя защитная обувь — это не про моду или минимальную цену. Это про понимание, что происходит на конкретном производстве в июльскую жару. И да, иногда приходится жертвовать 'дышащими' свойствами ради защиты — идеального баланса не существует. Но к нему можно приблизиться, если делать обувь для людей, а не для лабораторных отчетов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые легкие ботинки со стальным носком

- Фабрики по производству защитной резиновой обуви

- Отличная обувь для защиты от разбивания

- Цена на защитные рабочие сапоги

- Дышащие рабочие сапоги из китая

- Поставщики мужские летние рабочие сапоги с металлическим носком

- Отличная рабочая обувь из трикотажа

- Оптовая продажа специальной спортивной обуви

- Профессиональная обувь oem и другие средства индивидуальной защиты

- Оптовая продажа защитной обуви со стальным носком