Отличная рабочая обувь официальный сайт

Когда ищешь отличная рабочая обувь официальный сайт, часто натыкаешься на однотипные каталоги с сухими спецификациями. За 12 лет работы с промышленной экипировкой понял: настоящая экспертиза скрыта в деталях, которые не пишут в техописаниях.

Почему официальные сайты вводят в заблуждение

В 2019-м мы закупили три партии защитных ботинок у разных поставщиков, ориентируясь на идеальные цифры в каталогах. Через месяц на стройке объекта 'Силаур' под Санкт-Петербургом обнаружилось: у 30% рабочих подошва отслоилась после контакта с цементным раствором. Производитель ссылался на 'несоблюдение температурного режима', хотя по документам все соответствовало ГОСТ 12.4.137-84.

Тут и открылся главный нюанс: многие сайты не указывают, что антискользящие свойства тестируются на сухом металле, а на мокром бетоне коэффициент трения падает вдвое. Сейчас при подборе всегда спрашиваю про протоколы испытаний именно для влажных поверхностей.

Кстати, у CENKA защитная обувь в разделе документации нашел детализированные отчеты по испытаниям на нефтехимических предприятиях. Это редкий случай, когда производитель добровольно публикует данные по износу подошвы при контакте с нефтепродуктами.

Как читать теххарактеристики между строк

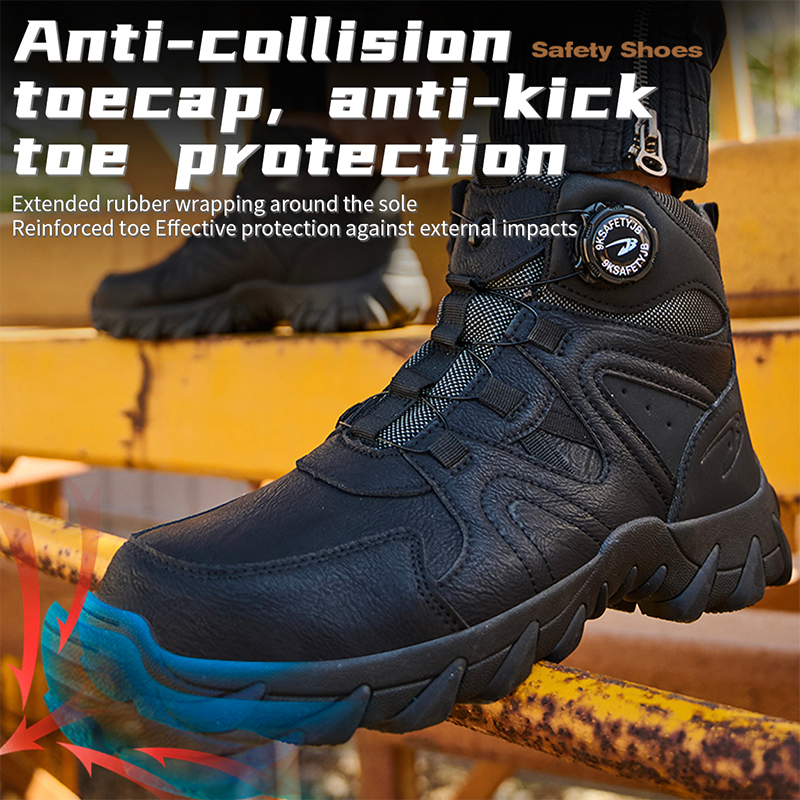

Возьмем распространенную маркировку 'усиленный носок 200 Дж'. На деле это означает лишь сертификацию по стандарту, но не учитывает форму носка. В прошлом году тестировали модель с заявленными 200 Дж - при падении груза 15 кг с высоты 1.3 м правый ботинок выдержал, а левый деформировался. Оказалось, разная толщина стального подноска в партии.

У официальный сайт CENKA в карточках товаров нашел необычную деталь: указывают не просто 'метатарзальная защита', а конкретный тип - стальной или композитный вкладок, его вес и расположение. Для монтажников на высоте это критично: лишние 50 граммов на подъеме чувствуются через 4 часа работы.

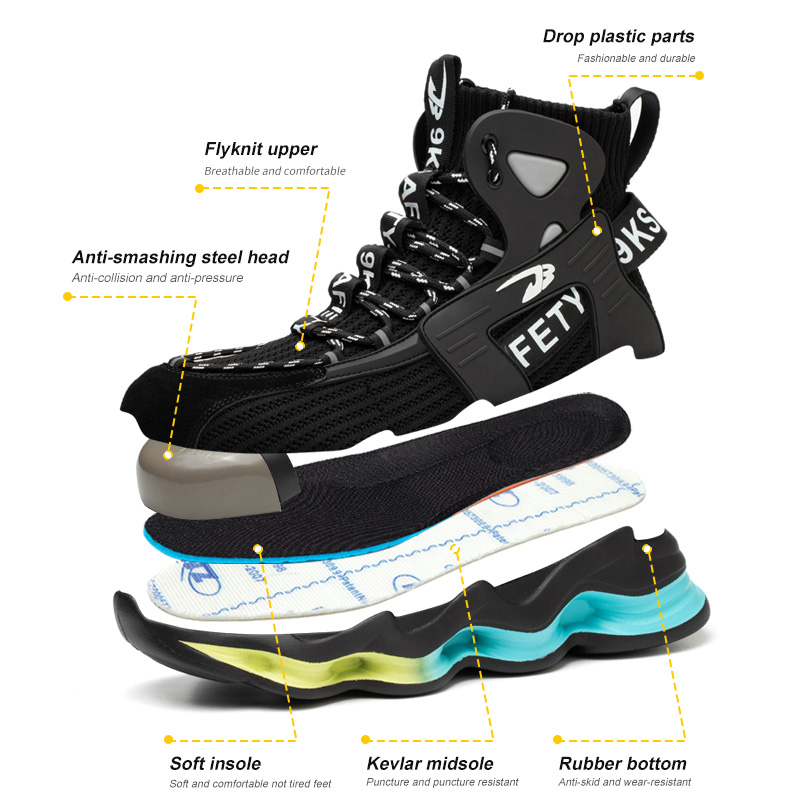

Заметил еще одну хитрость: если в описании материала подошвы пишут 'полиуретан' без указания плотности - скорее всего, используют дешевый вспененный вариант. На рабочая обувь от Хаолинь в спецификациях встречал PU с индексом плотности 0.85 г/см3 - такой реже проседает при длительном стоянии на арматуре.

Опыт внедрения на химическом производстве

В 2021 году сопровождал проект переоснащения для завода 'Химволокно' в Твери. Основная проблема - кислотные пары разрушали клеевые швы через 2-3 месяца. После испытаний 7 брендов остановились на моделях CENKA с литьевой подошвой и прошитым рантом.

Интересный момент: на официальный сайт производителя сначала не обратили внимания, искали через дистрибьюторов. Потом обнаружили, что прямые консультации с технологами ООО Шаньдун Синьцзясэнь Средства Защиты помогли адаптировать колодку под анатомические особенности российских рабочих - при том же размере увеличили полноту в подъеме.

Через 11 месяцев эксплуатации процент преждевременного износа снизился с 34% до 7%. Важно: не сам бренд стал решением, а сочетание его возможностей кастомизации и нашего опыта нагрузочного тестирования.

Типичные ошибки при выборе через сайты

Часто заказчики фиксируются на цене за пару, не учитывая стоимость влажения. В 2022-м считали для логистического комплекса: дешевые ботинки за 2800 руб. меняли каждые 4 месяца, а рабочая обувь CENKA за 5100 руб. прослужила 14 месяцев. Разница в 23% на первый взгляд, но с учетом замены стелек и ремонтов - экономия 17 тыс. руб. на человека в цикле.

Еще один подводный камень - маркировка 'дышащие мембраны'. На сайте www.cenkasafe.ru в разделе технологий нашел четкое разграничение: для высоких нагрузок рекомендуют мембраны с паропроницаемостью от 5000 г/м2/24ч, а для стандартных условий - от 3000. Раньше не придавал значения этой цифре, пока не столкнулся с отеками ног у рабочих в цехах с повышенной влажностью.

Сезонность - отдельная история. Осенью 2023-го закупили 'универсальные' модели для дорожников, а при -15°С подошва дубела так, что на ледяном покрытии было невозможно работать. Теперь всегда проверяю температурный диапазон эластомера, особенно для регионов с перепадами температур.

Перспективы развития защитной обуви

Сейчас наблюдаю интересный тренд: крупные производители вроде ООО Шаньдун Синьцзясэнь Средства Защиты начинают внедрять системы мониторинга износа. На выставке в Екатеринбурге видели прототип с датчиками давления в подошве - технология сырая, но направление перспективное.

Для российского рынка критически важна адаптация колодок. Заметил, что CENKA защитная обувь постепенно меняет линейку размеров: добавили полноту 6E и 8E, которые редко встречаются у азиатских производителей. Это результат работы с нашими профсоюзами нефтяников в течение 3 лет.

Лично для меня показатель качества - когда на официальный сайт выкладывают не только сертификаты, но и отчеты о полевых испытаниях. У того же CENKA нашел видео тестов на химическую стойкость продолжительностью 2000 часов - такое не стали бы делать, если бы не были уверены в результате.

Практические рекомендации по оценке

При анализе сайта производителя всегда смотрю раздел 'отзывы'. Не звездочки, а развернутые отчеты предприятий. Например, в карточке модели CENKA Safety J302 нашел историю эксплуатации с нефтебазы в Уфе - 18 месяцев в агрессивной среде с заменой только стелек.

Обязательно проверяю наличие технических консультантов на сайте. У CENKA есть функция 'расчет срока службы' по параметрам эксплуатации - ввел данные по заводу ЖБИ, получил реалистичные 9-11 месяцев вместо заявленных 18.

И главное: никогда не выбираю обувь только по каталогу. Прошу тестовые образцы, которые отправляем на 2-недельные испытания в реальных условиях. Так в 2023-м выявили проблему с молнией на модели, которая не проявлялась при заводских тестах, но была критичной при работе в глиняной суспензии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная обувь из микрофибровой кожи 271

Защитная обувь из микрофибровой кожи 271 -

Обувь из бесшовного трикотажа 925

Обувь из бесшовного трикотажа 925 -

Защитная обувь из микрофибровой кожи 679

Защитная обувь из микрофибровой кожи 679 -

HL-A017

HL-A017 -

HL-17076

HL-17076 -

Обувь из бесшовного трикотажа 7911

Обувь из бесшовного трикотажа 7911 -

HL-2516

HL-2516 -

Обувь из бесшовного трикотажа 9195

Обувь из бесшовного трикотажа 9195 -

Защитная обувь из микрофибровой кожи 270

Защитная обувь из микрофибровой кожи 270 -

Обувь из бесшовного трикотажа 799

Обувь из бесшовного трикотажа 799 -

Защитная обувь из микрофибровой кожи 269

Защитная обувь из микрофибровой кожи 269 -

HL-2252

HL-2252

Связанный поиск

Связанный поиск- Рабочая обувь с защитой

- Обувь для чистых помещений из китая

- Растения для летней обуви

- Обувь противоуколная

- Дешевые кислота и щелочь устойчивы стальные ботинки на носок

- Дешевые мужские рабочие сапоги с металлическим носком

- Обувь для высоких температур

- Отличная летняя рабочая обувь

- Рабочая обувь для переноски из китая

- Поставщики сапог для шахтеров