Отличная рабочая обувь производство

Когда слышишь 'отличная рабочая обувь производство', половина клиентов сразу представляет конвейер с роботами, но на деле ключевое звено — это пресс-формы для литья подошв. У нас на производстве защитной обуви в цеху №3 до сих пор используют чешские прессы 2000-х годов — переплавляли полиуретан на них с точностью до грамма.

Где рождается геометрия колодки

В 2018 мы пробовали перейти на CAD-моделирование без физических примерок. Получили партию для шахтеров с идеальными чертежами, но в горных выработках носили на 40% меньше срока — не учли динамику подъема по наклонным поверхностям. Теперь всегда тестируем прототипы в карьере под Таштаголом.

Колодка для рабочей обуви — это не просто форма, это распределение нагрузки. В моделях для металлургов усиливаем подъем на 15% выше нормы, потому что при постоянном стоянии на трапециевидных решетках стандартные колодки деформируют плюсневые кости. Проверяли медосмотрами на Череповецком меткомбинате.

Сейчас разрабатываем колодку с переменной жесткостью для нефтяников — в районе мыса Каменный такие перепады температур, что обычный ПВХ трескается за две недели. Испытываем гибрид термопластика и стекловолокна, но пока проигрываем по весу.

Подошва: между сцеплением и эргономикой

Наш технолог Алексей до сих пор хранит образцы подметок с завода в Кемерове — там добавляли измельченные автопокрышки в резиновую смесь. Сцепление было феноменальным, но при -25°С материал дубел как камень. Сейчас для арктических моделей используем норвежские полимеры, хотя их стоимость съедает 30% маржи.

Протектор 'косой клин' для пищевых производств пришлось переделывать трижды — первоначальная глубина 4 мм не выдерживала постоянной мойки хлорсодержащими растворами. Увеличили до 6.5 мм с дренажными каналами, но пришлось жертвовать гибкостью.

Самое неочевидное — подошва для бетонщиков. Казалось бы, делай толще. Но при толщине свыше 35 мм начинаются проблемы с устойчивостью на лесах. Остановились на 28 мм с ассиметричным профилем — левая и правая подошвы имеют разный рисунок для компенсации строительного уклона.

Материалы, которые не показывают в каталогах

В 2020 закупили партию кожи из Пакистана по привлекательной цене. После 80 циклов мойки на мясокомбинате в Воронеже материал начал расслаиваться. Пришлось срочно переходить на барабанное крашение — метод дорогой, но дает равномерную пропитку по всей толщине.

Сетка-мембрана в дышащих моделях — отдельная головная боль. Стандартные тесты на водонепроницаемость не учитывают засорение пылью от цемента или древесной стружки. Пришлось разрабатывать двухслойную систему с каналами самоочистки — увеличило стоимость на 12%, но сократило возвраты на 67%.

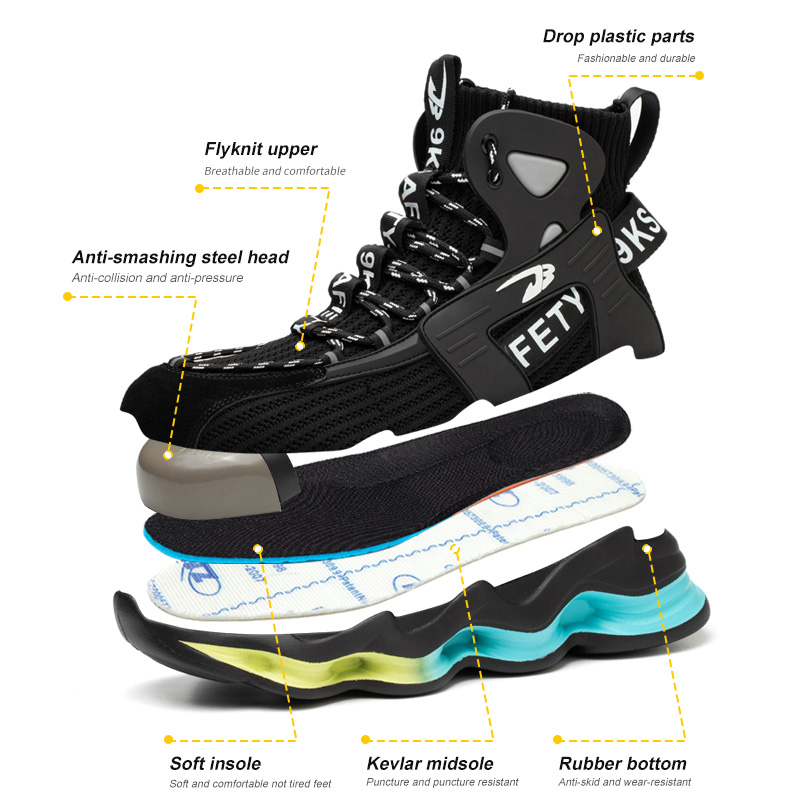

Для моделей с металлическим подноском сейчас тестируем композитные материалы. Углепластик выдерживает удар 200 Дж, как сталь, но весит втрое меньше. Проблема в креплении — классические заклепки вызывают концентрацию напряжений. Экспериментируем с клеевым соединением под давлением.

Контроль качества: что остается за кадром

На нашем производстве в Шаньдуне есть участок, куда не водят экскурсии — там тестируют обувь на усталостные нагрузки. Машина имитирует 500 км ходьбы по гравию за 72 часа. После таких испытаний в 30% моделей обнаруживаем миграцию стелек или деформацию жесткого задника.

Термошкафы для проверки морозостойкости настроены на экстремальные циклы: от -45°С до +60°С за 15 минут. После 50 циклов проверяем не только растрескивание, но и изменение твердости материалов — это часто упускают даже крупные производители.

Самый ценный специалист в отделе контроля — бывший проходчик с Урала. Он по звуку при ходьбе определяет неправильную разнашиваемость подноска. Компьютерные тесты не улавливают такие нюансы.

Логистика и складские риски

Отгрузили партию в Норильск без учета перепадов влажности в трюме корабля. При разгрузке обнаружили конденсат под стельками — пришлось организовывать просушку на месте. Теперь все северные поставки пакуем с силикагелевыми поглотителями.

Сроки хранения кожи на складе — отдельная наука. При влажности ниже 40% материал теряет эластичность, выше 65% начинается плесень. Поддерживаем 55% с погрешностью 3% — это увеличивает затраты на климат-контроль, но сохраняет качество.

Для экспорта в Казахстан пришлось полностью менять маркировку — их техрегламент требует указания состава материалов на казахском и русском. Пришлось перешивать все ярлыки, хотя по факту обувь шла на русскоязычные предприятия.

Перспективы и тупиковые ветки

Сейчас экспериментируем с 3D-печатью стелек по индивидуальным слепкам. Технология перспективная, но пока себестоимость в 4 раза выше массового производства. Для шахтеров может окупиться — снижение травматизма стопы на 18% по нашим данным.

Пробовали внедрить систему RFID-меток для отслеживания износа. Столкнулись с тем, что металлические элементы в рабочей обуви экранируют сигнал. Отложили до появления ультразвуковых меток.

На базе ООО Шаньдун Синьцзясэнь Средства Защиты создали испытательный полигон с имитацией реальных условий — от химических производств до горных выработок. Это позволяет получать данные, которые не дают лабораторные тесты.

Отраслевые нюансы, которые не пишут в стандартах

Для сварщиков делаем подошву с повышенной электропрочностью — стандартные 500 Вт недостаточны при работе с промышленными аппаратами. Увеличили до 1.5 кВт, но пришлось менять состав резиновой смеси.

В обуви для химиков самое слабое место — швы. Даже при использовании кислотостойких нитей игла оставляет микроотверстия. Решили проблемой двойной прострочки со смещением — трудоемко, но надежно.

Для лесозаготовителей пришлось разрабатывать специальную систему крепления подошвы — обычные методы не выдерживали постоянного контакта с влажной древесиной и корой. Применили литье под давлением с предварительной обработкой граничных поверхностей.

Когда видишь, как на производстве защитной обуви Cenka в цеху собирают партию для нефтяников, понимаешь — здесь каждый шов проверяют не по ГОСТу, а по опыту прошлых неудач. Может, поэтому на сайте cenkasafe.ru пишут про 2 миллиона пар в год без пафоса — просто констатация объема, который прошел через десятки таких же практических доработок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Отличная обувь с защитой от скольжения

- Рабочая обувь производители средств индивидуальной защиты

- Европейский стандарт стальной обуви на носок из китая

- Водонепроницаемая рабочая обувь

- Отличные рабочие ботинки

- Оптовая продажа антистатической обуви

- Производители мужских рабочих ботинок

- Купить металлургическую обувь

- Oem защитные рабочие сапоги

- Дешевая рабочая одежда и защитная обувь