Отличная специальная защитная обувь

Когда слышишь словосочетание 'отличная специальная защитная обувь', первое, что приходит в голову — это громоздкие, неудобные башмаки, в которых ноги потеют и болят после смены. Но за 15 лет работы с промышленной экипировкой я понял: настоящая защитная обувь — это сложная инженерная система, где каждая деталь просчитана. Помню, как в 2010-м мы закупили первую партию 'ударопрочных' ботинок — через месяц у 30% рабочих появились мозоли на подъеме. Оказалось, производитель сэкономил на стельке.

Мифы о защитной обуви, которые мешают работать

Самый живучий миф — 'чем толще подошва, тем лучше защита'. На химическом производстве в Новомосковске видел, как рабочие жаловались на скольжение в 'армейских' берцах — проблема была в резиновом составе, не рассчитанном на масляные пятна. Отличная специальная защитная обувь всегда балансирует между защитой и эргономикой. Китайские аналоги часто грешат избыточным весом — ноги устают уже к обеду.

Еще один момент — температурный комфорт. В 2017-м мы тестировали образцы от ООО Шаньдун Синьцзясэнь Средства Защиты для северных регионов. Инженеры предлагали утеплять мехом, но практика показала: важнее система влагоотведения. Рабочие в Воркуте жаловались, что ноги 'преют' даже при -25°C — проблема решилась только сменой материала мембраны.

И да, антистатичность — не маркетинг. На электростанции под Тюменью как-то разгорелся спор про диэлектрические свойства. Замеры показали: 4 из 7 моделей не держали заявленные 18 кВ. Причина — непроклеенные стыки подошвы. После этого мы всегда просим производителей прикладывать протоколы испытаний.

Как выбирать без фанатизма: практические критерии

Первое, на что смотрю — крепление подошвы. Клеевой метод vs литье под давлением. Для пищевых производств, где постоянная влажность, литье надежнее — проверял на мясокомбинате в Ростове. Там где ежедневная мойка высоким давлением, клеевые соединения расходятся за 2-3 месяца.

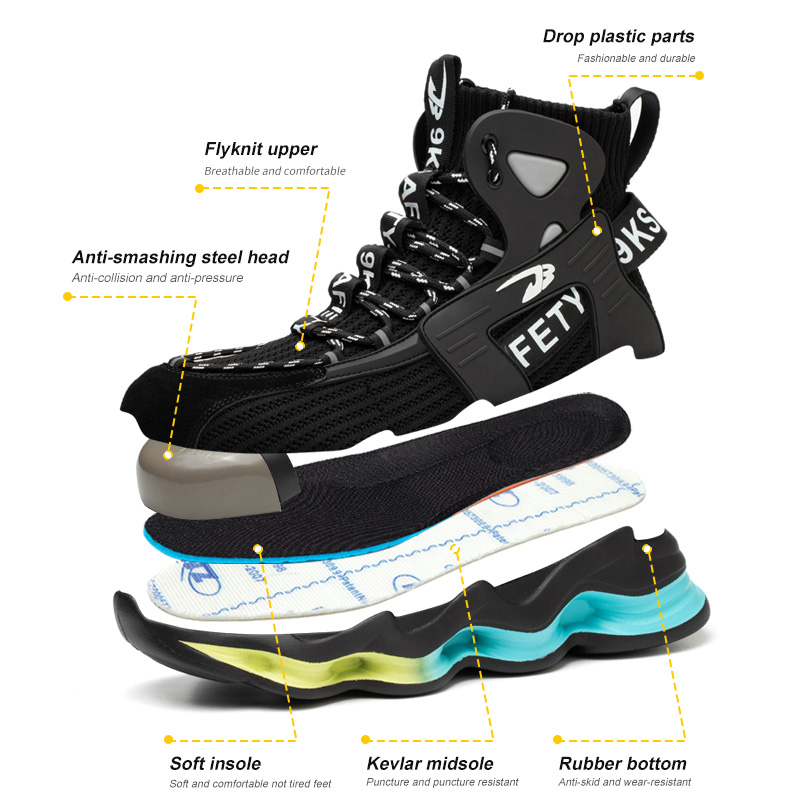

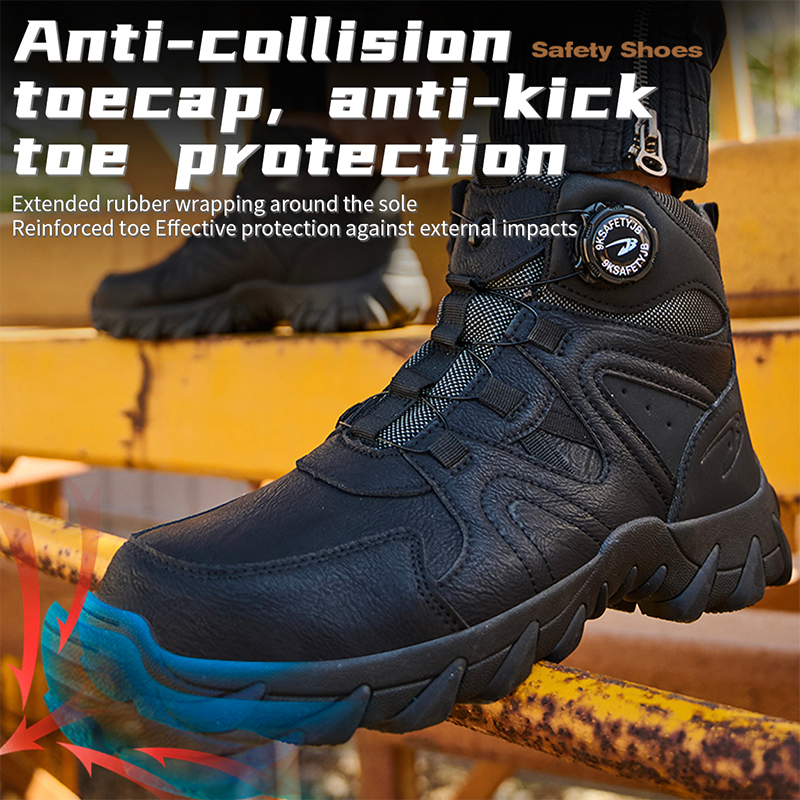

Носочная часть — отдельная история. Сталь vs композит. Для строителей-монтажников композит выигрывает — легче, нет проблем с металлодетекторами. Но на лесоповале в Карелии убедились: при -35°C композит трескается от ударов. Пришлось возвращаться к стальным вставкам, хоть и с антикоррозийным покрытием.

Подкладка — тот случай, когда 'натуральная кожа' не всегда лучше. В шахтах Кузбасса пробовали модели с перфорированной кожей — забивается угольной пылью, не 'дышит'. Синтетические материалы типа Cambrelle показали себя лучше, хоть и звучат менее престижно.

Кейсы, которые научили меня смотреть глубже ценника

В 2019-м для нефтяников Заполярья закупали партию зимней обуви. Самые дорогие европейские модели проиграли по износостойкости образцам от CENKA защитная обувь — китайские инженеры сделали акцент на устойчивость к реагентам. Мелочь? Но именно солевые растворы 'съедают' подошвы на буровых за 2 месяца.

Запомнился случай на цементном заводе в Подмосковье. Рабочие жаловались на тяжесть обуви — производитель уменьшил вес, но 'срезал' защиту мыска. Результат — три травмированных пальца за месяц. После этого всегда проверяю сертификаты соответствия ГОСТ Р 12.4.246-2017, даже если производитель уверяет в 'европейском качестве'.

Интересный опыт был с вентиляцией. Казалось бы, перфорация по бокам — очевидное решение. Но на литейном производстве в Туле такие модели приводили к ожогам — брызги металла проникали через отверстия. Пришлось разрабатывать систему внутренних каналов вподошве — технологически сложнее, но безопаснее.

Производственные нюансы, о которых не пишут в каталогах

Год назад знакомился с фабрикой Шаньдун Хаолинь — их подход к контролю швов впечатлил. На участке финального осмотра каждый ботинок проверяют на растяжение под нагрузкой 200 Н. Мелочь? Но именно разошедшиеся швы — причина 40% рекламаций в бюджетном сегменте.

Коллеги из горнодобывающей отрасли поделились наблюдением: важно учитывать углы наклона на рабочем месте. Для шахтеров, постоянно работающих на уклонах 30-45°, нужна особая география подошвы. Стандартные протекторы 'рыбья кость' не обеспечивают сцепления — нужны асимметричные узоры.

Отдельно стоит проблема хранения. Видел на складах в портах Ванино, как защитную обувь держат под открытым небом. УФ-излучение за полгода 'старит' полиуретановые подошвы — они трескаются еще до начала эксплуатации. Теперь всегда требую сертификаты на устойчивость к озону для регионов с высокой солнечной активностью.

Что в итоге? Простое правило для сложного выбора

За годы работы выработал простое правило: отличная специальная защитная обувь должна решать три задачи — защищать, не мешать работать, 'дышать'. Все остальное — маркетинг. Сейчас, выбирая модели для новых проектов, обязательно запрашиваю тестовые образцы — 5-7 пар на испытания в реальных условиях.

Кстати, о производителях. Из последних находок — https://www.cenkasafe.ru предлагают интересные решения для пищевой промышленности. Их модели с полимерными мысками легче стальных на 30%, при этом выдерживают падение груза до 200 Дж. Проверяли на консервном заводе — за полгода ни одной деформации.

И последнее: не экономьте на размерной сетке. Видел, как предприятия закупают 3-4 размера на всех — потом рабочие носят ботинки на 2 размера больше, 'чтобы не давило'. Результат — потертости, нарушение кровообращения, снижение производительности. Лучше меньше моделей, но полная размерная линейка — проверено на автозаводе в Набережных Челнах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая торговля защитными ботинками для рабочих

- Купить рабочую обувь

- Защитная обувь электрическая

- Ведущий покупатель защитной спецобуви

- Дешевые падающие предметы обувь

- Оптовая торговля профессиональной обувью для рабочих

- Купить воловью обувь безопасности

- Oem мужские дышащие рабочие сапоги

- Производители специальной обуви для защиты от механических ударов

- Дешевые рабочие ботинки из воловьей кожи