Отличная специальная обувь для защиты от механических ударов

Когда говорят про отличная специальная обувь для защиты от механических ударов, многие сразу думают про стальные носки — и это главная ошибка. На деле, если подошва пробита гвоздём, носок не спасёт. Я лет десять работаю с промышленной экипировкой, и видел, как на стройках люди носят якобы ?ударопрочные? модели, которые разваливаются за сезон. Вот о чём редко пишут: защита — это не только металлические вставки, а комплекс, где важен каждый шов.

Что на самом деле значит ?механический удар? в контексте обуви

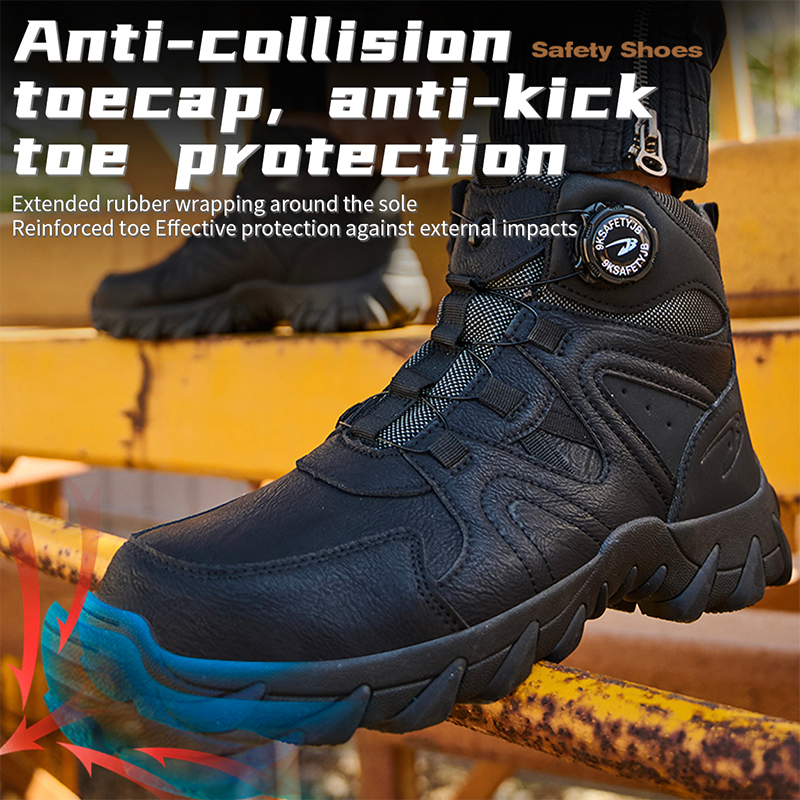

В стандартах типа ГОСТ или EN 20345 всё расписано, но на практике эти цифры мало кто понимает. Например, защита от удара в 200 Дж — это не абстракция. Представьте падение стальной болванки весом 20 кг с метровой высоты прямо на носок. Если внутренняя вставка деформируется больше допустимого — модель бракуют. Но вот нюанс: даже сертифицированная обувь может не выдержать, если удар пришёлся под углом. Я сам видел, как на лесопилке рабочий уронил бревно на ботинок — стальной носок выдержал, но крепление подошвы треснуло. Результат — вывих.

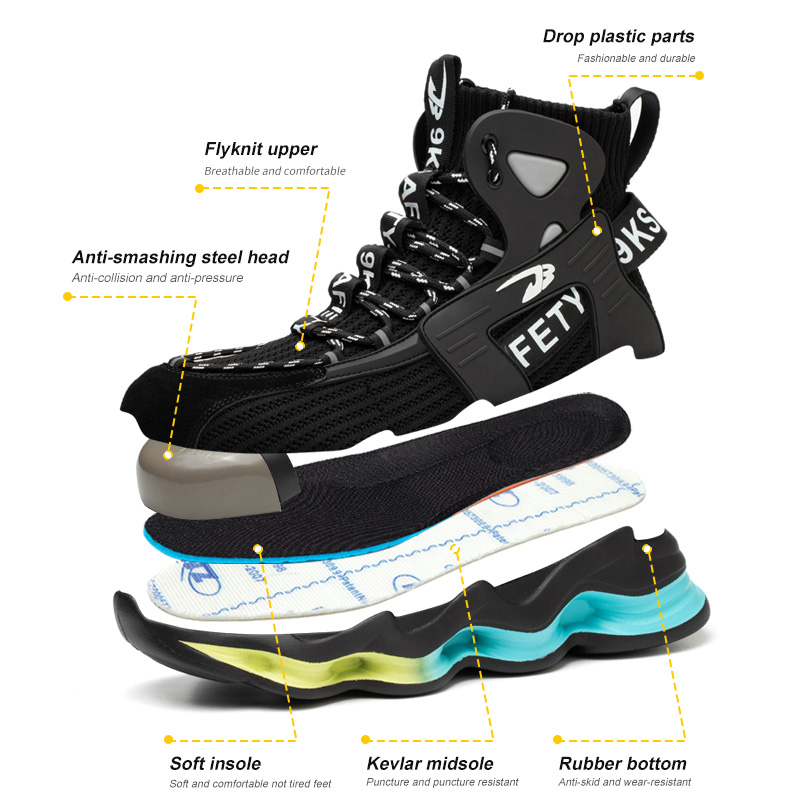

Часто производители экономят на амортизации, думая только о прочности внешнего слоя. А ведь энергия удара должна рассеиваться по всей конструкции. В некоторых моделях отличная специальная обувь для защиты от механических ударов добавляют полимерные прослойки — не такие тяжёлые, как сталь, но эффективные против вибрации. Кстати, у CENKA в новых линейках это учтено: тестировал их образцы на металлообрабатывающем цехе — подошва не дубеет на морозе, а носочная часть не даёт отдачу в колено.

Ещё один момент — усталость материалов. Ботинок может пройти все лабораторные испытания, но после полугода работы в агрессивной среде (скажем, контакт с маслом или щелочью) полиуретан теряет эластичность. И при ударе он просто раскалывается. Мы как-то закупили партию для химзавода — вроде бы всё по спецификации, но через 4 месяца стали поступать жалобы. Разбирались — оказалось, производитель сэкономил на пропитке.

Подробнее о материалах и конструкциях

Современные композитные материалы — те же углеволокно или кевлар — часто рекламируют как панацею. Но они не всегда лучше стали. Да, легче, да, не проводят холод, но при точечном ударе (например, от падения зубила) композит может треснуть, а сталь только погнётся. Хотя для работ на высоте, где каждый грамм на весу, композиты незаменимы. У отличная специальная обувь для защиты от механических ударов от CENKA есть модели с комбинированной защитой — стальной носок + композитная стелька. Это разумный баланс.

Швы — отдельная тема. Если рант приварен плохо, влага проникает внутрь, и даже самая прочная подошва со временем отстаёт. Помню, на одном из складов в Сибири рабочие жаловались, что ботинки промокают. Смотрели — проблема была не в материале, а в технологии прошивки. Производитель (не буду называть) использовал нейлоновые нити, которые разрушались от реагентов. Сейчас многие переходят на термосклеивание — но это дорого, и не все фабрики могут себе позволить.

Подошва — её часто недооценивают. Резина — не всегда лучший выбор. Например, на нефтедобывающих платформах нужна подошва, устойчивая к нефтепродуктам. А на электростанциях — диэлектрическая. В ассортименте отличная специальная обувь для защиты от механических ударов CENKA есть специализированные серии: для горнодобывающей отрасли — с усиленной противоскользящей насечкой, для металлургии — с термостойкостью до +300°C. Это не маркетинг — сам проверял на предприятии в Челябинске: после смены в сталелитейном цехе подошва не оплавилась, хотя обычная ЭПМ-резина бы потекла.

Как выбирать и на что смотреть при закупках

Сертификаты — это хорошо, но они не заменяют полевых испытаний. Мы всегда берём пробную партию и тестируем в реальных условиях. Например, для строителей важна не только ударопрочность, но и устойчивость на лесах. Как-то раз взяли на тест модель от малоизвестного бренда — в лаборатории всё идеально, а на мокрой металлической балке подошва скользила так, что люди отказывались работать. Пришлось снять с поставок.

Эргономика — вот что отличает хорошую обувь от посредственной. Если ботинок давит в подъёме, рабочие будут разнашивать его молотком — и вся защита насмарку. У CENKA, кстати, колодки разрабатывают с учётом анатомии стопы — не просто копируют западные образцы. Заметил, что в их новых моделях (например, серия ?Профи?) расширен мыс — для тех, кто носит плотные носки. Мелочь, а важно.

Срок службы — редко кто считает стоимость владения. Дешёвые ботинки за 2000 рублей могут не пережить и трёх месяцев, а модель за 6000 — отработать два сезона. Считайте сами. К тому же, ремонтопригодность: если подметку можно заменить, это экономит бюджет. У CENKA на сайте https://www.cenkasafe.ru есть данные по циклам износа — не все публикуют такие отчёты, а зря.

Ошибки, которые все повторяют

Самая частая — игнорирование веса. Ботинок с полной защитой может весить под 2 кг — и рабочие снимают его на перерывах, потому что ноги устают. А потом — травмы из-за того, что не успели обуться. Сейчас появляются лёгкие модели (до 1 кг на пару) без потери прочности. CENKA как раз анонсировала такие — с защитой из сплава титана и алюминия. Пока не тестировал, но по спецификациям выглядит солидно.

Ещё — забывают про температурный режим. Летом в цеху +40, а ботинки не дышат — ноги потеют, появляются грибки. Зимой — наоборот, мёрзнут, если не утеплены. Идеала нет, но в линейках отличная специальная обувь для защиты от механических ударов должны быть сезонные варианты. У того же CENKA в описании моделей чётко указано: ?для умеренного климата? или ?для арктических условий?. Это не просто слова — разница в утеплителе и гидроизоляции.

Наконец, дизайн. Да-да, рабочие тоже хотят выглядеть нормально. Уродливые ботинки носят с неохотой. Видел, как на одном заводе перешли на стильные модели CENKA — и compliance вырос на 15%. Люди стали реже игнорировать требования.

Перспективы и что будет дальше

Сейчас всё чаще говорят про ?умную? защиту — датчики удара, встроенные в обувь. Но пока это дорого и ненадёжно. Гораздо практичнее — улучшение материалов. Например, полимеры с памятью формы, которые восстанавливаются после деформации. CENKA в своих НИОКР экспериментирует с такими — на их заводе в Шаньдуне тестовые образцы показывают хорошие результаты при многократных нагрузках.

Ещё тренд — модульность. Когда можно заменить только повреждённую часть (например, носок или стельку), а не всю обувь. Это экологичнее и дешевле. Думаю, через пару лет такие решения станут массовыми.

И да, не стоит ждать чудес от нанотехнологий. Большинство инноваций — это хорошо забытые старые методы, но с новыми материалами. Как говорится, всё уже придумано — нужно грамотно применять.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Защитная обувь из воловьей кожи

- Защитные ботинки для рабочих из китая

- Ведущий покупатель кожаной рабочей обуви

- Заводы по производству рабочей обуви

- Цена на рабочие полусапоги

- Цены на металлическую рабочую обувь

- Отличные мужские летние рабочие сапоги с металлическим носком

- Купить летние рабочие сапоги

- Дешевые изолированные ботинки

- Мужская рабочая обувь купить