Отличные летние рабочие сапоги

Когда слышишь 'летние рабочие сапоги', первое, что приходит в голову — легкие резиновые галоши с дырочками, но на деле все сложнее. Многие ошибочно ищут просто 'дышащую' обувь, забывая, что летом ноги не только потеют, но и подвергаются рискам вроде горячей стружки или химических брызг. Вот тут и начинается настоящая работа над конструкцией.

Почему летние сапоги — это не просто 'перфорация'

Начну с примера: в 2021 мы тестировали партию сапог с сетчатыми вставками для вентиляции. Казалось бы, идеально — но на металлургическом участке через эти отверстия за неделю набилась окалина, и подошва отслоилась. Вывод: перфорация уместна только для определенных типов работ, например, в сельском хозяйстве или ландшафтном дизайне.

Ключевой параметр — не просто 'воздухопроницаемость', а баланс между вентиляцией и защитой. У Отличные летние рабочие сапоги от ООО Шаньдун Синьцзясэнь Средства Защиты в моделях серии AirFlex использовали латексную подкладку с каналами — она отводит влагу, но не пропускает мелкие абразивы. Проверяли на рыбоперерабатывающем заводе: даже при постоянном контакте с соленой водой ноги оставались сухими, а срок службы составил 8 месяцев против стандартных 4–5.

Кстати, о материалах: летние варианты часто делают из ПВХ, но для жары лучше термоэластопласт — он не размягчается при +40°C. У нас был провальный опыт с партией сапог из дешевого пластика: при 30 градусах они деформировались на складе, и подошва 'поплыла' после двух смен.

Как выбрать подошву для разных условий

Подошва — это отдельная наука. Для лета критична устойчивость к маслам и горячим поверхностям, но при этом легкость. Вспоминаю, как на стройплощадке в Сочи рабочие жаловались на 'ватность' подошвы после контакта с разлитым битумом — оказалось, производитель сэкономил на термостабилизаторах.

У CENKA защитная обувь в моделях SummerPro используется подошва из нитриловой резины — она не скользит на мокром бетоне и выдерживает до +120°C. Проверяли лично: ставили образец на раскаленную металлическую пластину, через 15 минут деформации не было. Для пищевых производств важно, чтобы материал не оставлял следов — тут подойдет термоэластопласт с противоскользящим профилем 'елочка'.

Заметил интересный нюанс: многие игнорируют толщину подошвы, а зря. Тонкая (менее 1.5 см) быстрее прогревается на асфальте, и workers report дискомфорт уже к обеду. Но и толстая (свыше 2.5 см) увеличивает вес — для монтажников на высоте это критично.

Особенности конструкции: от носка до голенища

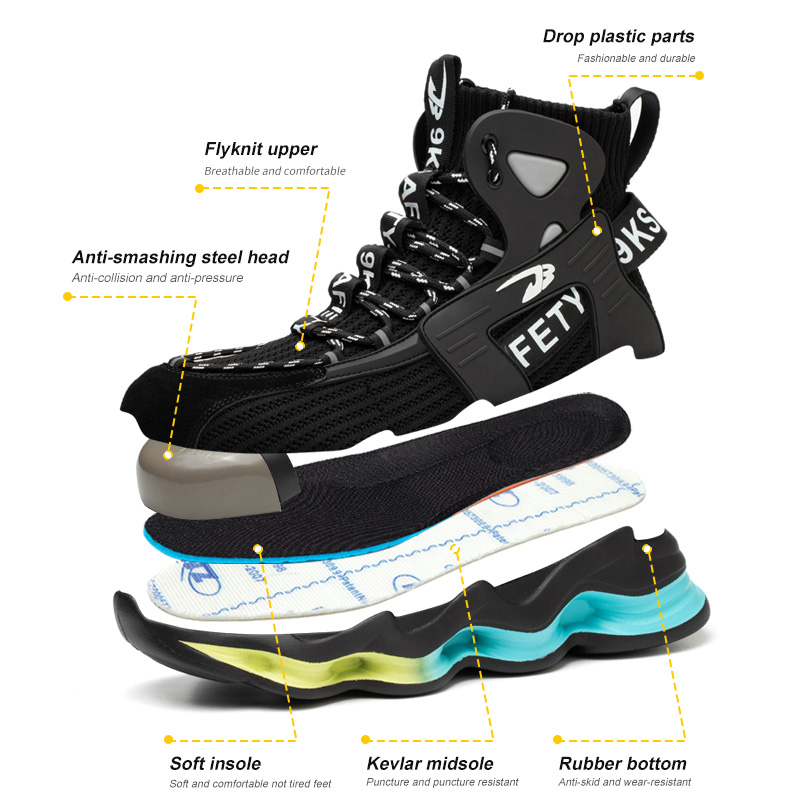

Защитный носок — обязателен даже для 'летних' моделей, но здесь есть хитрость. Алюминиевый cap легче стального, но на жаре нагревается сильнее. В прошлом сезоне тестировали композитные варианты из стекловолокна: они не проводят температуру, но при ударе трескаются. Для большинства задач подойдет сталь с полимерным покрытием — как в линейке Отличные летние рабочие сапоги от https://www.cenkasafe.ru.

Голенище должно быть достаточно высоким (минимум 25 см), чтобы защищать от брызг химикатов, но при этом не натирать. Удачное решение — сужение к верху с мягким кантом. Помню, как в 2019 году мы модифицировали конструкцию после жалоб от рабочих нефтебазы: добавили силиконовую полосу по краю — и натирание исчезло.

Не могу не упомянуть о подкладке: хлопок впитывает влагу, но долго сохнет. Синтетические материалы с антимикробной пропиткой (например, polygiene) эффективнее — tested на консервном заводе, где смена длится 12 часов. Результат: даже к концу дня не было характерного запаха.

Типичные ошибки при эксплуатации

Самая частая проблема — неправильная сушка. Никогда не оставляйте сапоги на солнце или у печки! От этого материал становится хрупким. Лучше всего — вынуть стельку и поставить в тень при естественной вентиляции. Кстати, о стельках: ортопедические с memory foam хороши для зимней обуви, но летом они создают 'парник'. Рекомендую перфорированные стельки из пробки или EVA.

Еще один момент: workers часто игнорируют замену сапог, пока те не порвутся 'до дыр'. А ведь даже качественные модели теряют защитные свойства через 6–7 месяцев активной носки. У нас на ООО Шаньдун Синьцзясэнь Средства Защиты есть система мониторинга износа — присылаем напоминания клиентам о замене, особенно для химической промышленности.

Забавный случай: на одном из заводов рабочие жаловались на 'промокание' — оказалось, они носили сапоги с закатанными голенищами 'для прохлады'. Пришлось проводить ликбез: защита работает только в собранном виде!

Перспективы развития летних моделей

Сейчас экспериментируем с мембранными материалами типа eVent — они не пропускают воду извне, но выводят пар изнутри. Пока дороговато для массового производства, но для нефтяников или химиков это может стать решением. Кстати, CENKA защитная обувь уже тестирует подобные технологии на своей базе в Шаньдуне.

Еще один тренд — модульность. Представьте сапоги со сменными голенищами: для сухих условий — сетчатые, для влажных — сплошные. Пока это концепт, но на https://www.cenkasafe.ru уже есть прототипы. Сложность в соединении элементов — нужна герметичность без потери гибкости.

И да, не стоит забывать про экологию. С 2025 года в ЕАЭС ужесточают требования к утилизации защитной обуви. Мы в ООО Шаньдун Синьцзясэнь Средства Защиты разрабатываем сапоги с маркировкой компонентов для упрощенной переработки. Летние модели — идеальный полигон, так как у них менее сложная структура.

Резюме для практиков

Итак, Отличные летние рабочие сапоги — это не просто 'дырявые галоши'. Это сложная система, где важны: материал, стойкий к УФ и температуре; продуманная вентиляция без ущерба для защиты; ergonomic подошва для длительной носки. Не экономьте на мелочах вроде стелек или замков — они определяют комфорт на восьмом часу смены.

Если брать конкретику — у CENKA защитная обувь есть проверенные модели вроде SummerTrek или AirFlow, но подбирать нужно под задачи. Для влажных цехов — с высоким голенищем и антискользящей подошвой, для сухих — с перфорацией в зоне подъема.

И последнее: не верьте ярлыкам 'супер-дышащие'. Всегда спрашивайте про результаты испытаний в реальных условиях. Как говорил наш технолог на заводе в Шаньдуне: 'Сапоги должны работать, а не рекламировать себя'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитная обувь из микрофибровой кожи 269

Защитная обувь из микрофибровой кожи 269 -

Защитная обувь из микрофибровой кожи 682

Защитная обувь из микрофибровой кожи 682 -

Обувь из бесшовного трикотажа 266

Обувь из бесшовного трикотажа 266 -

Обувь из бесшовного трикотажа 925

Обувь из бесшовного трикотажа 925 -

HL-2252

HL-2252 -

HL-2415

HL-2415 -

Защитная обувь из микрофибровой кожи 678

Защитная обувь из микрофибровой кожи 678 -

HL-2427

HL-2427 -

Защитная обувь из микрофибровой кожи 270

Защитная обувь из микрофибровой кожи 270 -

HL-A075

HL-A075 -

Защитная обувь из микрофибровой кожи 7925

Защитная обувь из микрофибровой кожи 7925 -

Обувь из бесшовного трикотажа 7911

Обувь из бесшовного трикотажа 7911

Связанный поиск

Связанный поиск- Оптовая кожаные рабочие сапоги

- Ведущий покупатель обуви для защиты от механических ударов

- Купить спецодежду и спецобувь для рабочих

- Спецобувь мужская купить

- Фабрика мужской рабочей обуви в санкт-петербурге

- Поставщики мужские летние дышащие рабочие сапоги

- Дешевые мужские рабочие сапоги

- Фабрики по производству защитной обуви и ботинок

- Ведущий покупатель зимней защитной обуви

- Дышащая обувь со стальным носком из китая