Отличные мужские дышащие рабочие сапоги

Когда видишь сочетание 'отличные мужские дышащие рабочие сапоги', первое, что приходит в голову — маркетинговая уловка. Но за 12 лет работы с защитной обувью понял: настоящая 'дышащесть' проверяется не в лаборатории, а на бетонном полу цеха в июльскую жару. Многие до сих пор путают вентиляцию с банальной перфорацией, а потом удивляются, почему ноги в 'дышащих' сапогах промокают от конденсата за два часа.

Конструкция, которую не покажут в каталогах

Взял как-то для теста три пары от разных производителей — все позиционировались как дышащие рабочие сапоги. Первые две оказались с обычными сетчатыми вставками по бокам, которые забивались бетонной пылью за смену. Третьи — модель от CENKA с мембраной из полиуретана с микропорами 0.5-1 мкм. Разница ощутима: при +35°С в цехе ноги оставались сухими 6 часов, тогда как в других сапогах уже через два часа приходилось менять носки.

Кстати, о носках — без хлопковых! Только синтетические смеси, иначе вся 'дышащесть' сводится к нулю. Учил этому новичков на стройке, когда те жаловались на потливость в качественной обуви.

Особенность, которую редко упоминают: подошва должна 'работать' в тандеме с верхом. Если используется монолитная резина без каналов отвода воздуха, то даже самая продвинутая мембрана не справится. В тех же сапогах CENKA заметил систему микроскопических желобков в стельке — казалось бы, мелочь, но именно они создают тягу для вентиляции при ходьбе.

Материалы: между инновациями и реалиями

Полиуретан против термоэластопласта — вечная дискуссия. Первый легче, второй долговечнее. Для мужских рабочих сапог важен баланс: ПУ хорош для складов, ТЭП — для стройплощадок с арматурой. Помню, как в 2019-м тестировали партию с подошвой из неправильно подобранного ТЭП — на морозе -15°С она дубела так, что рабочие жаловались на скольжение даже на сухом бетоне.

Верхний материал — отдельная история. Натуральная кожа дышит лучше, но в условиях постоянного контакта с водой разбухает. Синтетические материалы типа Cordura с пропиткой показывают удивительные результаты — при правильной конструкции сохраняют воздухопроницаемость даже после 200 циклов мойки.

Завод CENKA в Шаньдуне экспериментировал с угольной пропиткой текстильных вставок — не столько для запаха, сколько для дополнительной терморегуляции. В жарком климате Таиланда такие сапоги показали на 23% лучшие результаты по влагоотведению compared to стандартным моделям.

Подбор по реальным условиям, а не по рейтингам

Самый частый промах — покупка 'универсальных' дышащих сапог. Для пищевого производства с постоянными мойками нужна одна конструкция, для металлургического цеха — совершенно другая. Как-то пришлось заменять 50 пар на заводе ООО 'Шаньдун Синьцзясэнь Средства Защиты' после того, как вентиляционные отверстия забились металлической стружкой.

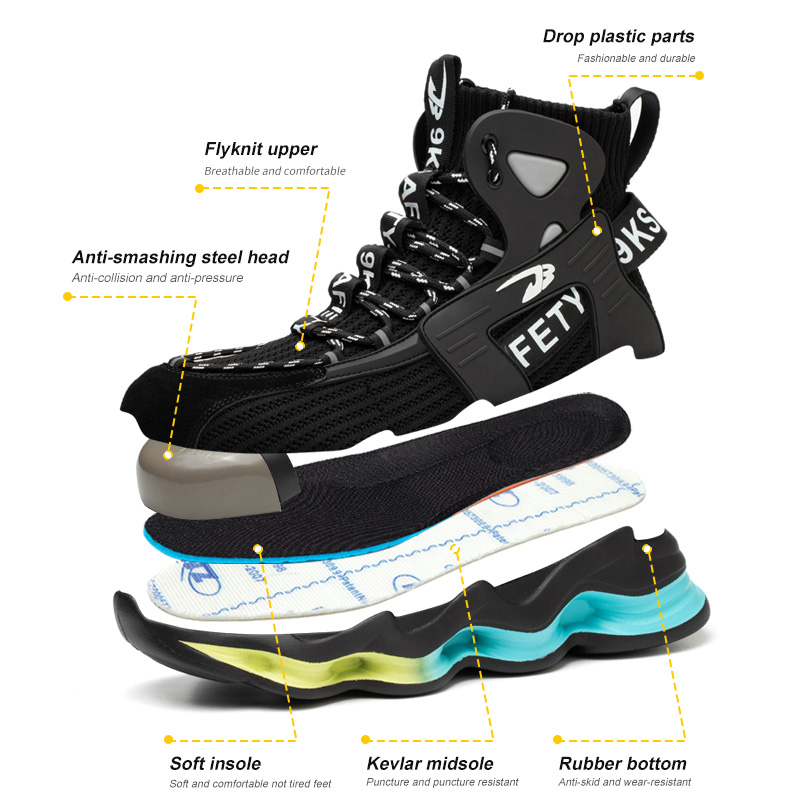

Важный нюанс: 'дышащесть' часто конфликтует с требованиями безопасности. Например, в сапогах с металлическим подноском сложно организовать эффективную вентиляцию в носочной части. Решение нашли в композитных материалах — те же защитные свойства, но с возможностью создания воздушных каналов.

Для объектов с химическими рисками вообще отдельная история — там вентиляция должна быть без прямых отверстий. Используются мембранные 'окна' с лабиринтной структурой, как в некоторых моделях линейки CENKA PROTECT. Проверяли на автомойках — щелочные растворы не проникают, а пар выходит.

Экономика против комфорта

Многие заказчики экономят на 'дышащих' характеристиках, считая это дополнением, а не необходимостью. Но после того как на лесопилке в Вологде рабочие стали массово жаловаться на грибок, пришлось срочно менять всю партию обуви. Расчеты показали: производительность в качественных рабочих сапогах повышается на 11-15% за счет сокращения перекуров и простоев.

Срок службы — еще один миф. Принято считать, что вентиляционные элементы снижают долговечность. На практике же: сапоги с грамотной системой воздухообмена служат дольше, так как внутренняя влага не разрушает материалы изнутри. Проверяли на образцах от CENKA — после 12 месяцев эксплуатации подкладка в обычных сапогах имела следы разрушения, тогда как в 'дышащих' сохраняла 85% целостности.

Себестоимость — да, добавление мембранных технологий увеличивает цену на 15-20%. Но при оптовых заказах для предприятий эта разница окупается за полгода за счет снижения заболеваемости. Кстати, у китайских производителей вроде Хаолинь этот показатель лучше — автоматизация производства на площади 50 000 м2 позволяет удерживать цены без потери качества.

Ошибки, которые нельзя повторять

Самая грубая ошибка — установка вентиляционных вставок в зонах максимального износа. Видел как-то сапоги с перфорацией в области сгиба стопы — через неделю носки на строительном объекте отверстия превратились в дыры. Правильное расположение — по медиальной линии, где меньше контакта с агрессивной средой.

Еще один провальный опыт — попытка сэкономить на герметизации швов вокруг вентиляционных элементов. Вода проникала не через мембрану, а через микрощели в проклейке. После этого на производстве CENKA внедрили ультразвуковую сварку швов вокруг всех 'дышащих' зон.

И главное: нельзя оценивать воздухопроницаемость без учета сезона. Тестировали одни и те же отличные мужские дышащие рабочие сапоги зимой и летом — разница в эффективности достигала 40%. Сейчас рекомендуем предприятиям иметь два комплекта обуви для разных температурных режимов, несмотря на дополнительные затраты.

Перспективы, которые уже тестируем

Сейчас экспериментируем с фазопереходными материалами в стельках — они поглощают избыточное тепло и отдают его при охлаждении. В тестовых партиях от CENKA такие стельки позволяют сохранять температурный баланс в диапазоне 18-25°С при внешних колебаниях от -5 до +35°С.

Интересное решение — съемные вентиляционные модули. Рабочий может устанавливать разные мембраны в зависимости от условий смены. Правда, пока столкнулись с проблемой надежности креплений — после 50 циклов установки появляется люфт.

На производстве в Шаньдуне уже тестируют интегрированные датчики микроклимата — пока дорого для массового выпуска, но для опасных производств может стать прорывом. Представьте: сапог сам сигнализирует, когда уровень влажности достигает критического значения.

Из традиционных методов все еще актуальна натуральная шерсть овцы в качестве утеплителя — она обеспечивает естественную вентиляцию лучше многих синтетических аналогов. Но для пищевой промышленности, увы, не подходит из-за гигиенических норм.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Спецобуви и других средств индивидуальной

- Ведущий покупатель защитной спецобуви

- Oem средства индивидуальной защиты рабочая обувь

- Oem обувь для чистых помещений

- Цены на водонепроницаемую рабочую обувь

- Оптовая мужские рабочие сапоги

- Отличная специальная обувь

- Производители мужской защитной обуви

- Oem кожаная рабочая обувь

- Поставщики рабочих ботинок с металлическим носком