Отличные мужские рабочие сапоги с металлическим носком

Когда видишь словосочетание 'отличные мужские рабочие сапоги с металлическим носком', первое, что приходит в голову - очередная маркетинговая уловка. Но за 15 лет работы с промышленной обувью понял: разница между 'отличными' и 'обычными' сапогами измеряется не в рублях, а в сохраненных пальцах. Особенно когда речь идет о металлическом носке - тут половина производителей грешит тем, что делает его чисто для галочки, формально соблюдая ГОСТ. А на деле этот носок или врезается в подъем, или такую жесткость создает, что после смены ноги будто в тисках побывали.

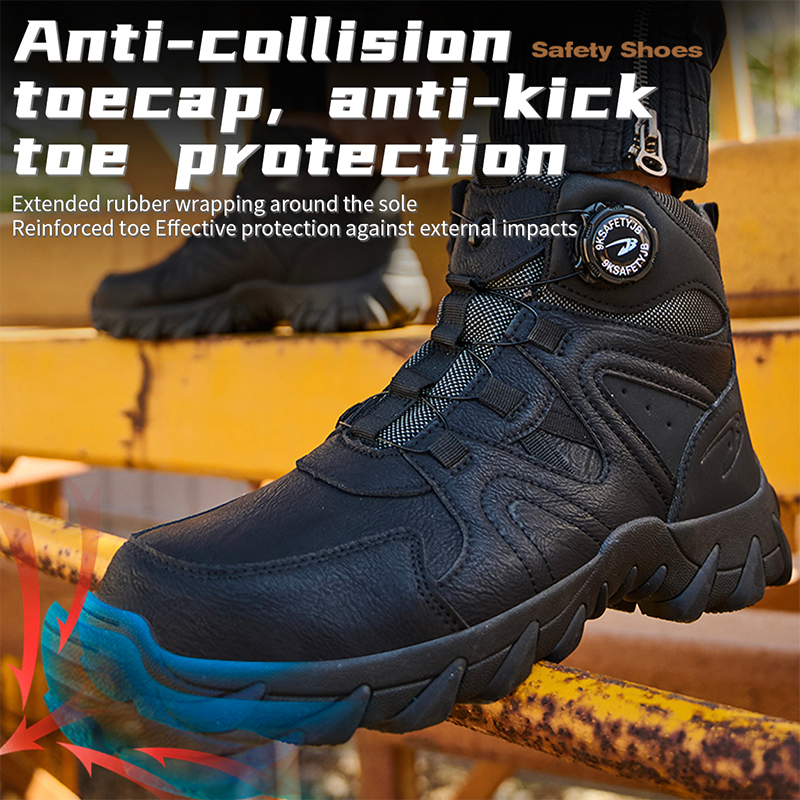

Металлический носок: не просто железная вставка

Вот смотрите - многие думают, что металлический носок это просто кусок жести в носке обуви. На самом деле, если говорить о действительно качественных сапогах, там используется сталь 200S с защитой до 200 джоулей. Но тут есть нюанс: важно не только ударопрочное покрытие, но и то, как этот носок встроен в конструкцию. У нас на производстве в ООО Шаньдун Синьцзясэнь Средства Защиты сначала делали ошибку - ставили носок без достаточного амортизирующего слоя. Результат - при падении груза в 10 кг с метра носок выдерживал, но ударная волна так передавалась на стопу, что рабочие жаловались на онемение пальцев.

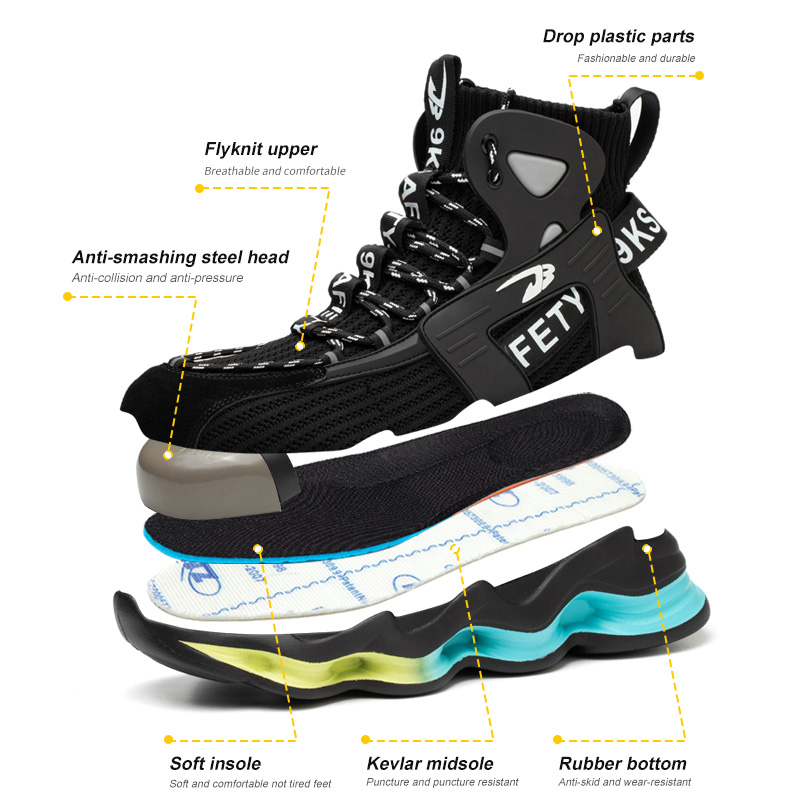

Исправили только когда пересмотрели всю подошвенную конструкцию. Добавили демпфирующую прослойку между стелькой и металлическим подноском - не ту пенистую ерунду, которая через месяц сминается, а многослойный композит. Кстати, на сайте cenkasafe.ru есть технические схемы, где это хорошо видно - там мы как раз показываем разницу между просто 'сапогами с металлическим носком' и теми, что действительно защищают.

Еще момент - геометрия этого носка. Раньше делали стандартный закругленный, но оказалось, что для разных работ нужны разные формы. Для строителей, которые часто на коленях работают - один профиль, для станочников - другой. Сейчас в ассортименте CENKA защитная обувь есть минимум три варианта формы металлического носка, и это не прихоть, а необходимость, выявленная за годы тестов.

Материалы: от которых зависит не только комфорт

С подошвой вообще отдельная история. Видел много 'отличных' сапог, где заявлена маслобензостойкая подошва, а на деле после месяца работы в гараже она начинает крошиться. Поняли, что нужно не просто тестировать по стандартам, а проводить реальные полевые испытания. Например, отправляем образцы на нефтебазы - там за 2-3 недели становится ясно, как поведет себя материал при постоянном контакте с ГСМ.

Верхний материал - тоже больная тема. Натуральная кожа - хорошо, но не для всех условий. Для химических производств пришлось разрабатывать специальные композиты на основе ПВХ с армированием. Да, они дороже, но когда видишь, как обычные кирзовые сапоги разъедает кислота за неделю, понимаешь - экономия тут не уместна.

Стелька - это вообще отдельный разговор. Многие производители экономят на ней, а ведь именно от стельки часто зависит, насколько удобно будет в сапогах целый день. Мы в CENKA после жалоб с одного из машиностроительных заводов перешли на стельки с памятью формы и антимикробной пропиткой. Разница в цене копеечная, а эффект - рабочие стали меньше жаловаться на усталость ног.

Примерка и посадка: где кроются главные проблемы

Запомнил случай с одного рудника - закупили партию 'отличных' сапог по спецзаказу, все параметры вроде соблюдены. А через месяц звонок: 'Рабочие отказываются носить, ноги стирают в кровь'. Приехал, посмотрел - оказалось, проблема в подъеме. Конструкторы сделали его слишком высоким, а у большинства рабочих стопа широкая, но низкая. Сапоги болтаются, нога внутри ездит - отсюда и мозоли.

Теперь всегда советую: выбирая рабочие сапоги, обращайте внимание не только на размер, но и на полноту. У качественных производителей обычно есть 2-3 варианта полноты. В CENKA, например, для российского рынка специально делают колодку с учетом особенностей местного населения - шире в подъеме, с более объемной пяточной частью.

Еще важный момент - голенище. Казалось бы, что там сложного? Но если оно слишком жесткое - будет натирать, если слишком мягкое - не держит форму. Нашли компромисс: делаем голенище из материала разной жесткости - вверху мягче, в районе щиколотки жестче. Мелочь, а рабочему комфортнее.

Тепло и влага: то, о чем часто забывают

С утеплением много экспериментировали. Сначала ставили обычный искусственный мех - вроде тепло, но ноги потеют. Потом перешли на мембранные технологии - лучше, но дорого. Сейчас используем комбинированный подход: для разных температурных режимов разные наполнители. Для -10°C один вариант, для -30°C - совсем другой.

Влагозащита - отдельная головная боль. Просто сделать шов проклеенным - мало. Нужно еще и место крепления подошвы правильно обрабатывать. Раньше были случаи, когда при низких температурах клей терял эластичность и в местах соединения появлялись микротрещины. Пришлось полностью менять технологию вулканизации.

Дышащие мембраны - казалось бы, решение всех проблем. Но на практике оказалось, что в условиях сильной запыленности (например, на цементных заводах) они быстро забиваются. Пришлось разрабатывать специальные модели с дополнительными системами вентиляции - не такие эффективные в плане 'дыхания', зато более долговечные в жестких условиях.

Из личного опыта: когда теория расходится с практикой

Помню, как мы гордились новой моделью сапог с усиленной защитой - все тесты пройдены, сертификаты получены. Отправили первую партию на судостроительный завод - через две недели звонок: 'Металлические носки ржавеют'. Оказалось, мы не учли специфику морской воды - солевой туман делает свое дело. Пришлось срочно менять покрытие носка на коррозионностойкое.

Еще был случай на химическом комбинате - там требовались сапоги, устойчивые к конкретным реагентам. Лабораторные тесты показывали отличные результаты, а в реальных условиях материал вел себя иначе. Выяснилось, что в производстве используется не чистый реагент, а смесь, и именно ее компоненты вступали в реакцию с материалом сапог.

Сейчас прежде чем запускать новую модель, обязательно тестируем в реальных условиях на нескольких предприятиях. Да, это дольше и дороже, но зато потом не приходится краснеть перед заказчиками. Кстати, на cenkasafe.ru мы теперь публикуем не только стандартные сертификаты, но и отчеты о полевых испытаниях - чтобы люди понимали, как обувь ведет себя в реальной работе.

Что в итоге делает сапоги по-настоящему отличными

За годы работы понял: не существует универсальных 'отличных сапог'. Для каждого производства - свои требования. Где-то важнее стойкость к маслам, где-то - теплосбережение, а где-то - электрозащитные свойства. Поэтому когда к нам обращаются за консультацией, всегда сначала спрашиваем: 'А в каких условиях будут работать?'

Металлический носок - это лишь один из элементов защиты. Без правильной подошвы, комфортной колодки и качественных материалов он просто железка в неудобной обуви. Настоящие отличные сапоги - это сбалансированная конструкция, где каждая деталь продумана исходя из реальных условий эксплуатации.

Сейчас, глядя на ассортимент CENKA, вижу как изменился подход к производству защитной обуви. От простого соблюдения стандартов перешли к созданию действительно рабочих инструментов. И если раньше главным был вопрос 'сколько стоит?', то теперь все чаще слышу 'а насколько удобно и безопасно?'. Это радует - значит, движемся в правильном направлении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена на рабочие сапоги

- Поставщики стилей рабочих сапог

- Обувь с защитной подошвой

- Цены на обувь с металлическими носками

- Поставщики экономичной рабочей обуви

- Дешевая мужская защитная обувь

- Поставщики обуви устойчивой к высоким температурам

- Производители обуви со стальным носком из воловьей кожи

- Цены на обувь для защиты от механических ударов

- Поставщики нефтегазовая обувь