Отличные сапоги для шахтеров

Когда говорят про 'отличные сапоги для шахтеров', многие сразу представляют себе бронированные носки и стальные подноски. Но на деле-то главное — это как сидит по голенищу, особенно когда ползаешь в забое с угольной пылью по колено. У нас в бригаде как-то взяли партию 'фирменных' берцев — так через смену у половины песок за шиворот набивался, потому что язычок неправильно кроили.

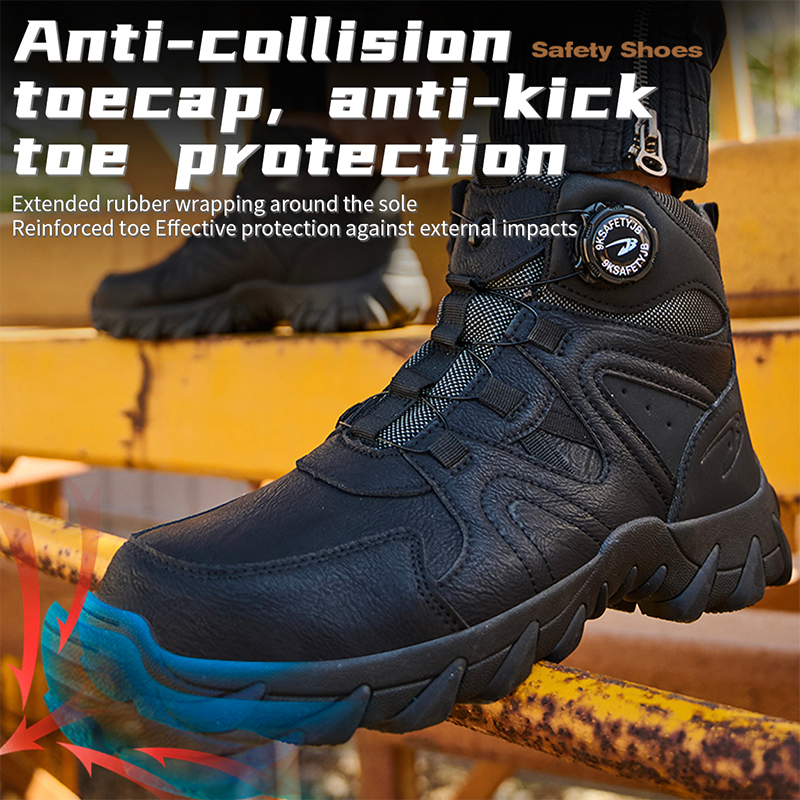

Что на самом деле важно в шахтной обуви

Вот смотрите: подошва должна быть не просто толстой, а с ассиметричным протектором. У CENKA в последних моделях это учли — ребро жесткости сместили к внутреннему своду, потому что при спуске по лестницам в стволе нагрузка идет под углом. Раньше-то делали симметричные, но ведь шахтер не по паркету ходит.

Заметил по опыту: если подошва отскакивает от влажного бетона — это брак. Проверял на вентиляционном штреке, где конденсат капает. У тех же китайских аналогов часто гладкая резина, а у Шаньдун Хаолинь в составе каучук с кварцевой крошкой — не скользит даже на мокром металле рельсов.

Кстати про стальные носки. Многие гонятся за толщиной, а я вот после случая в лаве №6 предпочитаю композитные. Когда бадья с породой сорвалась, парню с стальным подноском палец отрезало — металл деформировался и зажал. А композитные хотя и трескаются, но не создают режущих кромок.

Заблуждения про материалы

Часто в техзаданиях пишут 'только натуральная кожа'. Но в условиях кислотной шахтной воды выгоднее микропористая резина — та же CENKA защитная обувь в моделях для гидрошахт использует трехслойный материал, где между текстилем и ПВХ прокладка с нейтрализатором pH.

Помню, в 2018-м экспериментировали с мембранными сапогами — мол, дышащие. Оказалось, при температуре пласта +35°C и влажности 95% никакая мембрана не работает. Сейчас лучше всего показывают себя вентиляционные каналы в стельке, как у Шаньдун Синьцзясэнь — там сетчатая прослойка из стекловолокна.

Про термостойкость отдельный разговор. Видел как-то сапоги с маркировкой 'до +300°C' — при проверке в лаве с температурой породы 60°C подошва отвалилась. Оказалось, тест проводили на сухом нагреве, а в шахте-то вода + пар. Настоящую термостойкость проверяют именно во влажной среде.

Особенности для разных типов шахт

В угольных выработках главная проблема — абразив. У нас на участке сапоги с полиуретановым носком выдерживали 4 месяца, а с армированным ПВХ — до 8. Но тут важно смотреть на толщину в зоне сочленения — где голенище переходит в подъем.

Для рудников с сульфидной пылью нужна полностью закрытая конструкция. Как-то привозили образцы с перфорацией 'для вентиляции' — так через неделю у людей химические ожоги на щиколотках появились. Теперь берем только монолитные, как у cenkasafe.ru в серии KS-7.

В калийных шахтах вообще отдельная история — соль разъедает все швы. Пришлось с инженерами ООО Шаньдун Хаолинь Средства Защиты отдельно дорабатывать клеевой состав. Интересно, что помогло добавление каучуковой пасты в зоне ранта — сейчас такие сапоги служат по 10-12 месяцев даже в условиях карналлитовой пыли.

Производственные нюансы

Многие не обращают внимание на способ крепления подошвы. Литая лучше клееной — нет зазоров, куда набивается порода. Но при литье часто перегревают материал, отчего на морозе (а в околоствольных дворах бывает -25°C) появляются микротрещины. У фабрики Хаолинь с 1998 года отработали температурный режим — видно по однородности материала на срезе.

Застежки — отдельная головная боль. Молнии не живут дольше трех месяцев, даже 'защищенные'. Надежнее всего оказались системы с магнитными клипсами, но их нельзя рядом с метанометрами. Сейчас перешли на эластичные манжеты с двойным фиксатором — просто, но эффективно.

Цвет тоже важен — не для красоты, а для безопасности. Оранжевые вставки на голенище, как у CENKA, помогают заметить человека в запыленной выработке. Правда, сначала делали светоотражающие полосы, но от угольной пыли они переставали работать через смену. Сейчас используют флуоресцентный пигмент в массе материала.

Что проверять при приемке

Первое — гибкость в зоне подъема. Берешь сапог, сгибаешь под 45° — если складки идут равномерно, значит, проклейка качественная. У нас последняя партия от Шаньдун Синьцзясэнь прошла этот тест, хотя на некоторых моделях видны были заломы.

Обязательно меряю с шерстяным носком — многие производители закладывают запас только на х/б. В реальности-то в шахте носят два носка: хлопковый + шерстяной. Особенно важно для сапог с электроподогревом — если тесно, нагревательные элементы быстрее выходят из строя.

Проверяю вес — сапоги тяжелее 2,8 кг уже вызывают усталость к концу смены. Хорошо, что на https://www.cenkasafe.ru в характеристиках сразу указывают массу пары. Кстати, их модель KS-202 весит 2,4 кг — за счет облегченной стальной вставки в подноске.

Перспективные разработки

Сейчас экспериментируем с сапогами с датчиками телеметрии — в подошву встраивают сенсоры давления. Пока дорого, но уже видно, где именно происходит перегруз стопы при работе на наклонных пластах. Возможно, следующий заказ у ООО Шаньдун Хаолинь Средства Защиты сделаем с учетом этих данных — хочу предложить им усилить амортизацию в зоне пятки.

Интересное решение увидел в новых каталогах — съемные противоскользящие насадки. Для наших сланцевых шахт актуально, где углы наклона до 35 градусов. Правда, пока не уверен в надежности крепления — нужно тестировать в реальных условиях.

Заметил тенденцию к унификации колодок — сейчас стараются делать сапоги, подходящие и для шахтеров, и для металлургов. Но по-моему, это тупиковый путь. В доменном цехе другие температурные режимы, да и химические воздействия отличаются. Лучше узкая специализация, как у CENKA защитная обувь — у них отдельные линейки для разных типов горных работ.

Выводы

В итоге скажу: идеальных сапог не бывает. Те же модели, что хорошо показали себя в донецких шахтах, в воркутинских мерзлых выработках ведут себя иначе. Главное — чтобы производитель понимал специфику и был готов дорабатывать конструкции. У Шаньдун Синьцзясэнь с этим проще — они с 1998 года в теме, да и производственная база в 50 000 м2 позволяет экспериментировать.

Сейчас жду новую партию с улучшенной системой влагоотвода — пообещали, что стелька будет отводить до 200 мл пота за смену. Если подтвердятся заявленные характеристики — это будет прорыв. Особенно для проходчиков, которые по 10 часов в забойных сапогах работают.

Кстати, про годовой объем производства в 2 миллиона пар — это не просто цифра. Такие масштабы позволяют отрабатывать технологии на больших тиражах. Заметил, что у крупных производителей типа Хаолинь меньше брака по краевым дефектам — видимо, автоматизация литьевых процессов дает результат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители антистатической обуви

- Защитная обувь оптом

- Дешевые рабочие сапоги

- Производители дышащей стальной обуви

- Ведущий покупатель обуви для защиты от истирания

- Фабрика обуви устойчивой к воздействию масел и щелочей

- Цены на защитную обувь для пожарных

- Стальной носок обувь из китая

- Изолированная обувь из китая

- Купить маслостойкие стальные ботинки