Китай: инновации в рабочей обуви?

2026-01-17

Когда слышишь ?китайская рабочая обувь?, первое, что приходит в голову большинству в СНГ — это низкая цена и, увы, сомнительное качество. Я и сам лет десять назад так думал, пока не начал плотно работать с поставщиками. Оказалось, что там сейчас происходит тихая революция, которую многие просто не замечают, зациклившись на старых стереотипах. Речь не о простом копировании, а о реальных, иногда даже избыточных для нашего рынка, инновациях.

От ?железных носков? к интеллектуальному комфорту

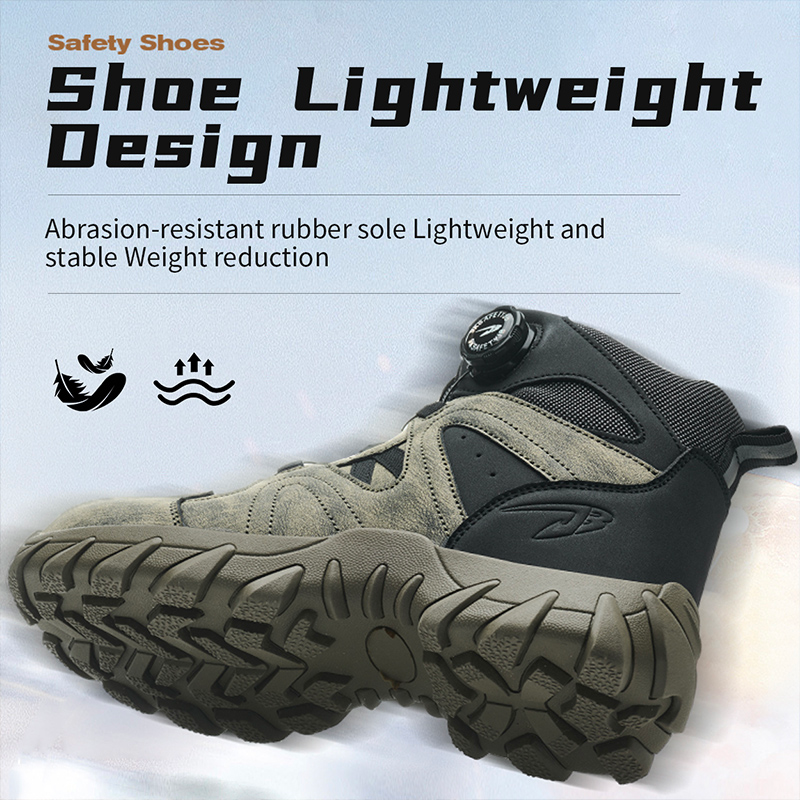

Раньше китайский защитный носок был притчей во языцех — тяжелый, неудобный, будто из настоящего железа. Сейчас же основной фокус сместился на снижение веса без потери защиты. Видел образцы с композитными материалами на основе сверхвысокомолекулярного полиэтилена — уровень защиты S3, а вес пары 44-го размера едва переваливает за 900 грамм. Для наших строителей, привыкших к тяжелой ?броне?, это иногда даже вызывает недоверие: ?Как это может защитить, если оно легкое??. Приходится объяснять, что технологии ушли вперед.

Но инновации — это не только материалы. Возьмем, к примеру, подошву. Массово переходят с чистой полиуретановой (PU) на гибридные решения — полиуретан + каучук, или инжекционное литье TPU. Это дает феноменальную износостойкость и гибкость на морозе. Помню, тестировали одну модель для работы на открытых складах в Сибири. Российский аналог на чистом PU к середине зимы дубел и трескался, а китайская пара с ?сэндвичем? из разных полимеров сохраняла эластичность. Это был переломный момент в восприятии у многих клиентов.

Однако есть и обратная сторона. Стремление внедрить все и сразу иногда приводит к перегруженности функций. Получается обувь, напичканная технологиями (влагозащита, антистатик, термостойкость, анатомическая стелька с ?эффектом памяти?), но по цене, приближающейся к европейским брендам среднего сегмента. А наш рынок часто консервативен: зачем платить больше за ?непонятные навороты?, если главное — это сертификат и проверенная годами конструкция? Здесь китайские производители иногда переоценивают готовность рынка к премиуму.

Эргономика: копирование или глубокое изучение?

Долгое время китайские колодки были бедой — узкие, не учитывающие анатомию стопы европейца или славянина. Сейчас многие фабрики инвестируют в сканирование стоп и создание банков данных. Не буду утверждать, что у всех это идеально, но прогресс колоссальный. Особенно это заметно в линейках для длительной носки, где важна не просто защита, а профилактика усталости.

Вот конкретный пример. Несколько лет назад мы начали работать с ООО Шаньдун Синьцзясэнь Средства Защиты (их сайт — cenkasafe.ru). Это филиал крупного завода Haolin, который работает аж с 1998 года. Так вот, они прислали нам на тест партию обуви с так называемой ?динамической? колодкой. Идея в том, что зоны сгиба и давление распределены иначе, чем в классической модели. Первая реакция наших монтажников была скептической: ?непривычно?. Но после двухнедельной носки в полевых условиях отказались возвращаться к старой обуви — меньше уставали ноги к концу смены. Это показатель.

Сама компания CENKA защитная обувь, как указано в их описании, — это не просто торговля, а полноценный цикл: НИОКР, проектирование, производство. И это чувствуется. Годовой объем в 2 миллиона пар — это масштаб, который позволяет экспериментировать с материалами и конструкциями, не разоряясь на каждой новой партии. Их продукция — хороший пример того, как крупный китайский производитель пытается выйти из ценовой ниши за счет инженерных решений.

Провалы и уроки: когда инновации не приживаются

Не все истории успешны. Был у нас опыт с ?умной? обувью со встроенными датчиками удара и GPS-трекером для контроля персонала на опасных объектах. Технически — фантастика. Практически — полный провал. Батарея не выдерживала 12-часовую смену на морозе, модуль GPS был слишком хрупким для вибраций, а стоимость обслуживания и подзарядки свела на нет всю экономию. Рабочие восприняли это как тотальный контроль и саботировали использование. Дорогой урок для всех: инновация ради инновации, без понимания реальных условий труда и человеческого фактора, обречена.

Другой частый провал — это внедрение новых, ?экологичных? материалов, которые не прошли обкатку в наших климатических условиях. Биоразлагаемые элементы подошвы, которые позиционировались как прорыв, в условиях перепадов влажности и температуры начинали деградировать раньше, чем изнашивался основной материал. Получался конфуз: сапог вроде целый, а подметка рассыпается. Теперь мы требуем от поставщиков предоставлять не только общие сертификаты, но и протоколы испытаний именно на морозостойкость и циклическое замораживание/оттаивание.

Из этого вытекает важный момент: лучшие китайские производители теперь не просто продают, а активно учатся у рынка. После того GPS-провала, инженеры с того завода приезжали к нам, чтобы неделю пообщаться с прорабами и рабочими, посмотреть, как и в чем они реально трудятся. Это дорогого стоит. Теперь они предлагают не просто каталог, а готовы адаптировать классические модели под конкретные задачи: усилить определенную часть союзки, изменить высоту голенища, подобрать специфический материал верха для химического производства.

Сертификация: барьер или катализатор?

Здесь лежит ключевое непонимание. Многие думают, что китайская обувь едва дотягивает до базовых стандартов. Реальность иная. Крупные заводы, такие как Haolin (материнская компания CENKA), сами заинтересованы в получении не только китайских GB, но и европейских EN ISO 20345:2011 и, что важно для нас, сертификатов ТР ТС 019/2011 (ЕАЭС). Их лаборатории зачастую оборудованы лучше, чем некоторые наши сертификационные центры.

Но есть нюанс. Иногда они получают сертификат на конкретную, ?идеальную? партию, а в массовом производстве может плавать качество. Поэтому критически важно работать не с перекупщиками, а напрямую с фабрикой или ее официальным представительством, как ООО Шаньдун Синьцзясэнь, которое может гарантировать стабильность и предоставить все документы для таможни. Их сайт — это не просто визитка, а часто точка входа для серьезных переговоров и запроса технической документации.

Более того, процесс сертификации для них стал не барьером, а драйвером для улучшений. Чтобы пройти все тесты на противоударность, антистатику, диэлектрические свойства, приходится досконально прорабатывать каждую деталь конструкции. Это дисциплинирует и поднимает общую планку качества всей продукции, даже той, что идет на внутренний рынок.

Будущее: кастомизация и устойчивость

Тренд, который я сейчас наблюдаю, — это уход от гигантских тиражей абсолютно одинаковой обуви. Появляется запрос на быструю кастомизацию. Не индивидуальный пошив, конечно, а возможность для крупного логистического или нефтегазового холдинга заказать партию в 5-10 тысяч пар с его логотипом, определенным цветом и специфической комбинацией свойств. Китайские фабрики с их гибкими производственными линиями здесь в выигрышном положении.

Второй тренд — sustainability, устойчивое развитие. Это не просто модное слово. Речь о переходе на водорастворимые клеи, переработку обрезков материалов, использование переработанного полиэстера в подкладке. Для нашего рынка это пока второстепенно, но европейские заказчики требуют этого все чаще, и китайские производители, ориентированные на экспорт, активно вкладываются в ?зеленые? технологии. Скоро это станет стандартом и для нас.

Так что, отвечая на вопрос в заголовке: да, инновации есть, и они серьезные. Но это не бездумный технологический рывок, а все более прагматичное и ориентированное на пользователя развитие. Главное — выбирать не просто ?Китай?, а конкретного производителя с историей, своими лабораториями и, что критически важно, готовностью слушать и адаптироваться под суровые реалии наших строек и заводов. Опыт работы с такими компаниями, как CENKA защитная обувь, показывает, что диалог возможен и результативен. А старые стереотипы пора отправлять на свалку истории вместе с теми самыми ?железными носками?.