Китай: инновации в рабочей обуви?

2026-01-18

- От ?железных носов? к эргономике: смена парадигмы

- Материалы: не только защита, но и микроклимат

- Конструкция и анатомия: где прячется настоящий комфорт

Это, пожалуй, самая сложная для копирования и самая ценная часть. Хорошую колодку, которая повторяет естественное положение стопы в динамике, нельзя просто снять с европейского образца. Нужны свои антропометрические исследования, понимание нагрузки. Китайские фабрики, которые всерьез работают на экспорт в Европу и Россию, теперь часто имеют в штате не только технологов, но и инженеров-эргономистов.

Конкретный пример: эволюция крепления подошвы. Раньше преобладал клеевой метод, который на морозе или при контакте с агрессивными средами давал течь. Сейчас на среднем и верхнем ценовом сегменте почти стандартом стал литьевой метод (direct injection), когда подошва из полиуретана или резины наливается непосредственно на верх. Шов получается монолитным, вода не проникает. Но и тут есть нюанс: качество литья сильно зависит от пресс-форм и контроля температуры. Партия с браком (недоливы, пузыри) может испортить репутацию на весь сезон.

Еще одна деталь, на которую раньше не обращали внимания, — система амортизации. Не просто вкладная стелька, а встроенные в промежуточную подошву элементы, гасящие удар при ходьбе по бетону. У того же CENKA в линейке для логистов видишь акцент на этом. Это не блажь, это прямая забота о здоровье рабочих и, как следствие, об их эффективности.

Логистика и кастомизация: скрытый двигатель прогресса

- Что в итоге? Взгляд вперед

Когда слышишь ?китайская рабочая обувь?, первое, что приходит в голову большинству закупщиков или даже самих рабочих — это ?дешево и сердито?. Массовое производство, низкая цена, приемлемое, но не выдающееся качество. Так было лет десять назад, и этот стереотид жив до сих пор. Но за последние пять-семь лет картина стала меняться так быстро, что многие, кто не погружен в отрасль глубоко, этого просто не замечают. Инновации здесь — не про громкие слова и презентации на выставках, а про конкретные материалы, конструкцию колодки и, что самое важное, про понимание реальных болей на разных производствах — от металлургического комбината до чистого цеха фармацевтики.

От ?железных носов? к эргономике: смена парадигмы

Раньше главным и почти единственным инновационным элементом китайской защитной обуви был тот самый стальной носок. Задача была проста — защитить пальцы от падения груза. О комфорте, весе, воздухопроницаемости думали в последнюю очередь. Результат — тяжелые, негнущиеся ?сапоги?, в которых нога потеет и устает уже к обеду.

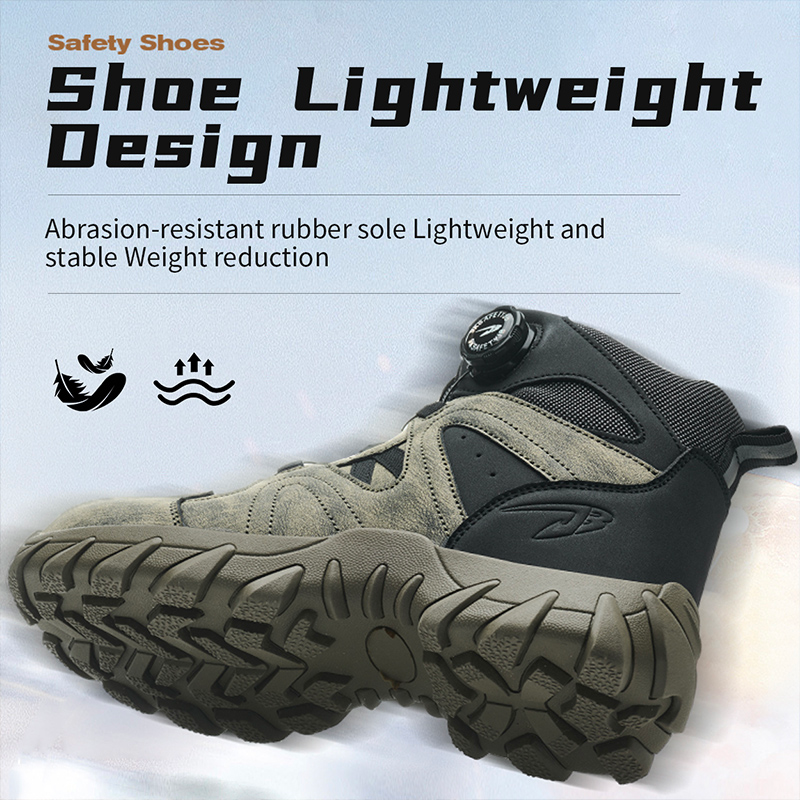

Перелом начался, когда крупные локальные производители, работающие и на внутренний гигантский рынок, и на экспорт, столкнулись с запросами международных заказчиков. Требовались не просто сертификаты CE или ANSI, а конкретные решения: антистатик для электроники, устойчивость к углеводородам на АЗС, подошва, не оставляющая следов на чистых полях в логистике. Это заставило пересмотреть подход. Инновации сместились в сторону композитных материалов — стекловолокно, кевлар, композитные пластики для носка, которые легче стали на 30-40%. Это кажется мелочью, но для рабочего, который проходит 20-30 км за смену, разница — колоссальная.

Я сам помню, как лет семь назад тестировал для одной из строительных бригад партию обуви от относительно нового тогда завода. Привезли образцы с ?инновационной? полиуретановой подошвой. По бумагам — все отлично, маслостойкость, износостойкость. На деле — на первом же объекте с мокрыми металлическими поверхностями подошва вела себя как на коньках. Пришлось срочно искать варианты с резиновыми смесями, в которых был другой баланс между ребрами протектора и составом. Это был урок: инновация ради галочки в каталоге не работает. Она должна решать конкретную проблему в конкретных условиях.

Материалы: не только защита, но и микроклимат

Следующий пласт — это материалы верха и подкладки. Здесь прогресс наиболее заметен. От грубого, плохо окрашенного кожзама и синтетики, которая натирает ногу, производители перешли к сложным ?сэндвичам?. Например, мембраны типа собственного аналога Drytex — дышащие, но непромокаемые. Или использование в подкладке антимикробной пряжи с ионами серебра. Это не маркетинг, это ответ на реальную проблему грибка и запаха, когда обувь носят интенсивно и не всегда есть возможность ее полноценно просушить.

Особенно интересно наблюдать за фабриками, которые работают ?под ключ? — от разработки до логистики. Возьмем, к примеру, ООО Шаньдун Синьцзясэнь Средства Защиты, которое представляет на нашем рынке бренд CENKA. Это филиал крупного завода Haolin, основанного еще в 1998 году. Когда видишь цифры — общая площадь 50 000 кв. м, производство более 2 млн пар в год — понимаешь, что это не мастерская. Такие масштабы позволяют не просто копировать, а инвестировать в собственные НИОКР. На их сайте cenkasafe.ru видно, что линейки четко сегментированы: для пищевой промышленности, для сварщиков, для общих работ. И в каждой — свои нюансы в материалах. Для пищевиков — белая, легко моющаяся литьевая подошва с особым профилем против скольжения на мокром кафеле. Для сварщиков — краги из огнестойкой кожи с защитой от брызг металла не только на носке, но и по язычку.

Но и здесь есть подводные камни. Порой в погоне за ?крутыми? характеристиками некоторые фабрики перегружают модель. Видел ботинки, где сочетались стальной носок, антипрокольная стелька из кевлара, электростатическая рассеивающая подошва и мембрана. В теории — универсальный солдат. На практике — конструкция получается переусложненной, цена взлетает, а комфорт страдает. Рабочему на складе не нужна защита от расплавленного металла. Итог: инновация должна быть адресной.

Конструкция и анатомия: где прячется настоящий комфорт

Это, пожалуй, самая сложная для копирования и самая ценная часть. Хорошую колодку, которая повторяет естественное положение стопы в динамике, нельзя просто снять с европейского образца. Нужны свои антропометрические исследования, понимание нагрузки. Китайские фабрики, которые всерьез работают на экспорт в Европу и Россию, теперь часто имеют в штате не только технологов, но и инженеров-эргономистов.

Конкретный пример: эволюция крепления подошвы. Раньше преобладал клеевой метод, который на морозе или при контакте с агрессивными средами давал течь. Сейчас на среднем и верхнем ценовом сегменте почти стандартом стал литьевой метод (direct injection), когда подошва из полиуретана или резины наливается непосредственно на верх. Шов получается монолитным, вода не проникает. Но и тут есть нюанс: качество литья сильно зависит от пресс-форм и контроля температуры. Партия с браком (недоливы, пузыри) может испортить репутацию на весь сезон.

Еще одна деталь, на которую раньше не обращали внимания, — система амортизации. Не просто вкладная стелька, а встроенные в промежуточную подошву элементы, гасящие удар при ходьбе по бетону. У того же CENKA в линейке для логистов видишь акцент на этом. Это не блажь, это прямая забота о здоровье рабочих и, как следствие, об их эффективности.

Логистика и кастомизация: скрытый двигатель прогресса

Инновации — это не только про продукт, но и про то, как он доходит до конечного пользователя. Крупные китайские производители, особенно такие как Haolin (материнская компания CENKA), научились гибко работать с заказами. Минимальная партия для кастомизации (цвет, логотип, небольшие изменения в конструкции) стала значительно меньше. Это важно для среднего бизнеса, который хочет корпоративный стиль.

Более того, они стали создавать склады готовой продукции в странах-импортерах, как тот же ООО Шаньдун Синьцзясэнь Средства Защиты в России. Это сокращает сроки поставки с 60-90 дней до 1-2 недель. Наличие локального представительства означает и техническую поддержку, и понимание наших специфических требований по сертификации (ТР ТС 019/2011), и быструю реакцию на рекламации. Для прораба или снабженца, которому завтра нужно обуть новую смену, это критически важно.

Однако и здесь не без проблем. Иногда в погоне за скоростью поставки со склада в РФ может оказаться ?старая? коллекция, разработанная 2-3 года назад. И пока она продается, на основном заводе в Китае уже выпустили обновленную версию с более совершенной мембраной или подошвой. Нужно всегда уточнять, какая именно ревизия модели поставляется.

Что в итоге? Взгляд вперед

Так есть ли инновации? Безусловно. Но они перестали быть декларативными. Сегодня это точечные, прикладные улучшения, которые рождаются из обратной связи с реальных объектов. Китай перестал быть просто фабрикой мира, он становится ее инженерной лабораторией в сегменте доступной, но технологичной СИЗ.

Главный вызов сейчас — даже не в разработке нового суперматериала, а в контроле качества на всем протяжении гигантского производственного цикла. Потому что одна неудачная партия из-за экономии на сырье или спешки к сроку отгрузки может перечеркнуть все достижения. Доверие строится годами, а теряется за один инцидент.

Для нас, специалистов по снабжению, это значит, что нужно не просто смотреть на сертификаты и цену. Нужно запрашивать образцы, тестировать их в реальных, а не лабораторных условиях, общаться напрямую с технологами фабрики или ее полномочными представителями вроде cenkasafe.ru. Спрашивать не ?что у вас нового?, а ?как вы решили проблему со скольжением на обледеневшем рампе? или ?как долго держит форму задник при постоянной езде на погрузчике?. Ответы на такие вопросы и показывают настоящую глубину инноваций. А они, поверьте, уже есть и продолжают развиваться. Медленнее, чем в рекламных проспектах, но гораздо основательнее и приземленнее.