Китай: инновации в спецобуви?

2026-01-26

Когда слышишь ?китайская спецобувь?, первое, что приходит в голову — массовый, дешёвый продукт. Это, пожалуй, главное заблуждение. Да, конвейерные модели SB/S1P по-прежнему льются рекой, но если копнуть глубже в цеха и лаборатории, картина меняется. Речь уже не только о цене, а о том, как под специфичные, часто очень локальные задачи, пытаются адаптировать технологии. И здесь начинается самое интересное, а иногда и курьёзное.

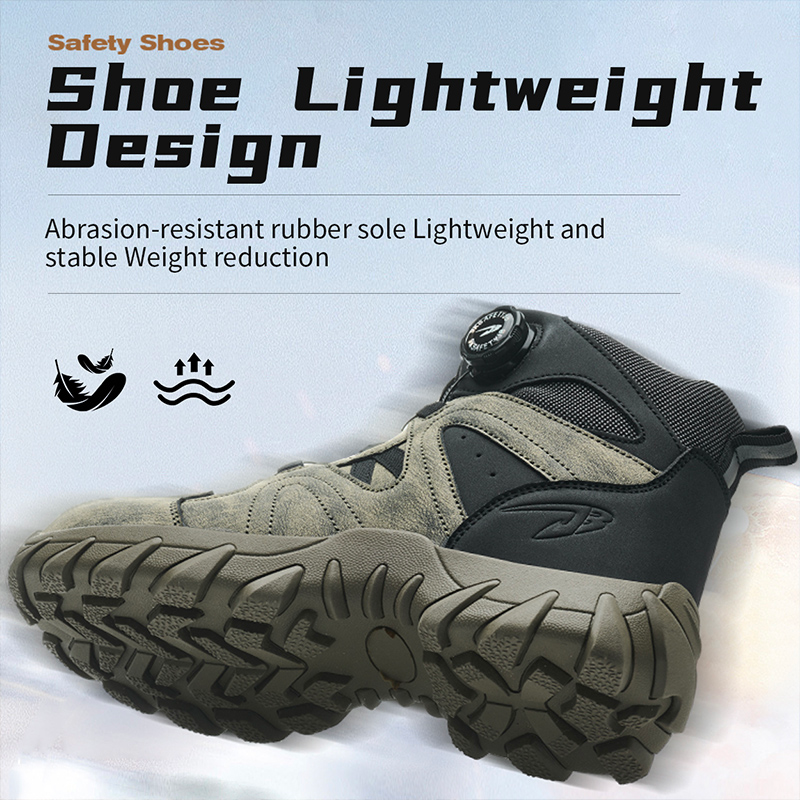

От ?железа? к ?умным? материалам: эволюция подошвы

Раньше всё упиралось в стальной подносок и антипрокол. Сейчас же основной фронт работ — композитные материалы. Китайские производители активно экспериментируют с полимерами на основе арамидных волокон, стеклопластика, пытаясь добиться того же уровня защиты при меньшем весе. Но есть нюанс: зачастую упор делается на механические испытания по стандартам (EN ISO 20345/20346), а вот как поведёт себя эта подошва через два года постоянной ходьбы по гравию в условиях, скажем, сибирской зимы — данных мало.

Один из ярких примеров — работа над полиуретановыми подошвами с улучшенной маслостойкостью. Стандарт требует определённых параметров, но на практике на некоторых пищевых производствах или в автосервисах агрессивная химия ?съедает? стандартный PU быстрее заявленного. В ответ на это некоторые фабрики, вроде Хаолинь (Haolin), стали предлагать кастомизированные решения, добавляя в состав дополнительные стабилизаторы. Это не революция, но важная практическая корректировка.

Помню, как мы тестировали партию обуви с ?инновационной? подошвой из вспененного каучука EVA с углеродными добавками для лёгкости. По лабораторным замерам — прекрасно. На реальном строительном объекте, где были разлиты органические растворители, материал начал необратимо деформироваться за месяц. Пришлось срочно возвращаться к классическим, более тяжёлым, но проверенным резиновым смесям. Инновация ради галочки провалилась, зато дала ценный урок о важности полевых испытаний.

Эргономика: копирование vs. адаптация

С европейской эргономикой у китайских производителей долго были сложные отношения. Часто бралась удачная модель, например, от известного европейского бренда, и её геометрия просто копировалась под другие колодки. Результат — внешне похоже, а в носке дискомфорт, особенно для широкой стопы.

Сейчас ситуация медленно меняется. Крупные игроки, имеющие экспортные амбиции, инвестируют в антропометрические исследования. CENKA защитная обувь (филиал ООО Шаньдун Хаолинь), к примеру, на своём сайте cenkasafe.ru акцентирует внимание не только на сертификатах, но и на ?адаптированной для различных рынков? колодке. На деле это часто означает не одну универсальную форму, а несколько базовых: одна больше подходит для рынков Юго-Восточной Азии, другая — с расчётом на Восточную Европу, где анатомия стопы в среднем иная.

Но здесь кроется подводный камень. Адаптация — дорогое удовольствие. Меньшие фабрики идут по пути модификации стельки, а не самой колодки. Вставляют амортизирующие, антимикробные, гелевые стельки — это даёт быстрый маркетинговый эффект и некоторое улучшение комфорта, но кардинально проблему посадки не решает. Это полумера, но на рынке она работает, потому что конечный потребитель сразу чувствует разницу по сравнению с плоской стелькой из поролона.

?Умные? технологии: между необходимостью и маркетингом

Тренд на ?smart? не обошел и спецобувь. Датчики удара, GPS-трекеры, подогрев, отслеживание усталости — такие предложения начинают появляться. Вопрос в их реальной востребованности и живучести.

Самый реалистичный, на мой взгляд, сегмент — это обувь со встроенными метками RFID для контроля доступа на объекты повышенной опасности или учёта рабочего времени. Технология отработанная, не сильно удорожает продукт. А вот с подогревом сложнее. Основная проблема — элемент питания. Сделать его съёмным и удобным для ежедневной зарядки — задача нетривиальная. Большинство прототипов либо слишком громоздкие, либо имеют автономность в одну-две смены при минусовой температуре, что недостаточно.

Видел образцы с системой подогрева от Хаолинь, где аккумулятор был вшит в язычок, а нагревательные элементы — в стельку. Идея неплохая, но после десятка циклов стирки/сушки (а спецобувь нужно чистить) контакты начали окисляться. Для суровых условий такая ?инновация? оказалась нежизнеспособной. Пока это скорее эксперименты, демонстрирующие технологический потенциал, чем массовый продукт.

Экология и устойчивое развитие: давление рынка

Европейский запрос на ?зелёные? продукты заставляет китайских поставщиков меняться. Речь идёт не только об использовании переработанных материалов (ПЭТ из бутылок для подкладки, переработанная резина для подошвы), но и о процессе производства.

Например, снижение использования органических растворителей в клеевых составах — это реальный тренд. Переход на водно-дисперсионные клеи сложен технологически (страдает скорость сборки, нужен контроль влажности в цеху), но фабрики, работающие на экспорт в ЕС, вынуждены на это идти. Это не та инновация, о которой кричат в рекламе, но она критически важна для соответствия растущим экологическим стандартам и, в конечном счёте, для здоровья самих рабочих на производстве.

Компании вроде ООО Шаньдун Синьцзясэнь Средства Защиты позиционируют себя как часть крупного промышленного комплекса с полным циклом. Это позволяет им лучше контролировать такие процессы, внедрять более экологичные методы на своих мощностях. Для заказчика, который требует прозрачную цепочку поставок и экологические сертификаты, это весомый аргумент.

Логистика и кастомизация: скрытое преимущество

Истинная сила китайских производителей сегодня — не в самых низких ценах (конкуренция из ЮВА сильна), а в гибкости и скорости реакции. Способность быстро запустить линию по пошиву партии в 5000 пар под конкретный корпоративный заказ с логотипом и выбранным цветом — это их козырь.

Платформы вроде cenkasafe.ru работают как витрины, но реальные переговоры и разработка дизайна идут напрямую с инженерами фабрики. Объём производства в 2+ миллиона пар в год, как у Хаолинь, не означает, что они работают только с крупным оптом. Они структурированы так, чтобы небольшие контракты на кастомизацию тоже были рентабельны за счёт отлаженных процессов и модульного подхода к дизайну.

Это и есть их главная инновация в бизнес-модели. Они научились сочетать масштаб конвейерного производства с почти ремесленной гибкостью под запрос. Для западного дистрибьютора или сетевой компании это возможность получить уникальный продукт без необходимости разрабатывать его с нуля и вкладываться в собственные заводы.

Заключение: куда дует ветер?

Так есть ли инновации? Да, но они приземлённые, прагматичные. Это не прорывные открытия, а последовательная работа над материалами, эргономикой и бизнес-процессами под давлением рынка и ужесточающихся стандартов. Китайская спецобувь перестаёт быть просто ?защитной?. Она становится более комфортной, чуть более умной и значительно более адаптивной.

Главный вызов для них сейчас — не в технологиях, которые можно купить или скопировать, а в управлении репутацией. Доказать, что их продукт не просто соответствует стандарту на бумаге, а стабильно работает в реальных суровых условиях в течение всего заявленного срока службы. Тот, кто решит эту задачу через тотальный контроль качества и прозрачные цепочки поставок, как пытаются делать крупные игроки вроде CENKA, вырвется вперёд. Остальные так и останутся в нише сверхбюджетного товара. Ветер дует в сторону качества и специализации, а не только цены.