Китай рабочая обувь: технологии и тренды?

2026-01-17

Китайская рабочая обувь: технологии и тренды?

Когда слышишь ?китайская рабочая обувь?, у многих до сих пор всплывает образ чего-то тяжелого, неудобного и чисто утилитарного. Это, пожалуй, главное заблуждение, с которым мы сталкиваемся на рынке лет десять. Реальность же ушла далеко вперед. Сейчас вопрос не в том, чтобы просто сделать крепкий башмак, а в том, как интегрировать в него технологии, которые реально сохраняют здоровье работника и повышают эффективность, и при этом угнаться за трендами в эргономике и даже дизайне. И здесь китайские производители, особенно те, кто работает не первый год, показывают очень интересную эволюцию.

От ?железного носка? к интеллектуальным материалам

Раньше вся ?технологичность? сводилась к стальному подноску и антипрокольной стельке. Сейчас же основа — это композитные материалы. Стекловолокно, кевлар, сверхвысокомолекулярный полиэтилен — они легче стали в разы, не проводят холод/тепло и не срабатывают в металлодетекторах. Но вот нюанс: дешевый композит из непонятного сырья может треснуть от сильного точечного удара. Мы в свое время наступали на эти грабли с одной партией, пытаясь снизить стоимость. В итоге — возвраты. Теперь работаем только с проверенными поставщиками материалов, как, например, у ООО Шаньдун Синьцзясэнь Средства Защиты. У них за плечами материнская компания с 1998 года, а это значит, что вопросы сырья и состава они обычно прорабатывают фундаментально.

Еще один пласт — мембраны и системы климат-контроля. ?Дышащая? обувь — это уже не маркетинг, а стандарт для многих отраслей. Но ?дышит? она по-разному. Дешевая мембрана быстро забивается грязью и перестает работать. Более продвинутые варианты, которые используют на своих производствах крупные игроки вроде CENKA защитная обувь (можно посмотреть их линейки на https://www.cenkasafe.ru), часто сочетают зональную вентиляцию с антибактериальной пропиткой внутри. Это не просто комфорт, это профилактика грибковых заболеваний для тех, кто работает в сапогах по 12 часов.

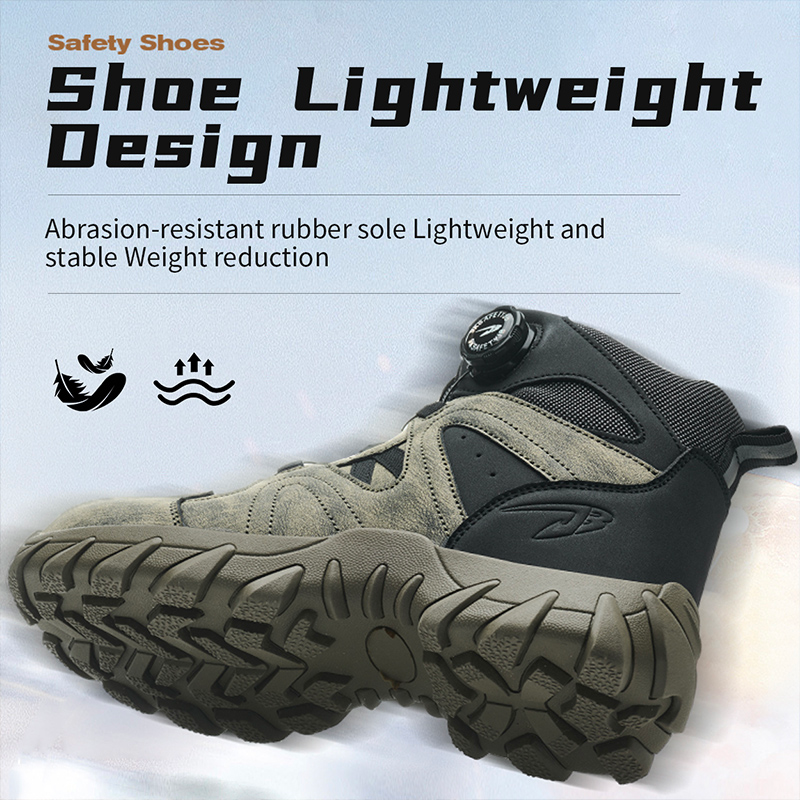

И подошва. Полиуретан против резины — вечный спор. PU легче и лучше на абразиве, но боится химии и воды. Резина тяжелее, зато универсальнее. Сейчас в тренде гибридные решения: двухкомпонентная литьевая подошва, где зона износа — из одной смеси, а основа — из другой. Добиться идеального сцепления слоев — это уже высший пилотаж в технологии. На своем опыте скажу, что не все фабрики, даже крупные, с первого раза выходят на стабильное качество по этому параметру.

Эргономика: когда анатомия становится критичной

Раньше колодка была чуть ли не одна на все размеры. Сейчас речь идет о дифференциации по типам работ и даже по регионам. Например, обувь для азиатского рынка, где стопа в среднем шире и с более высоким подъемом, и для европейского — это две разные колодки. Китайские фабрики, которые серьезно экспортируют в ЕС, это давно усвоили.

Встроенные супинаторы, амортизирующие зоны в пяточной части и под метатарзальными костями — это уже почти база. Но интереснее другое — динамическая посадка. Обувь не должна быть просто удобной в статике. Она должна правильно работать при ходьбе, приседании, работе на коленях. Мы тестировали модели, где язычок специально кроился и крепился так, чтобы не давить на подъем в согнутом положении. Мелочь? Для рабочего на стройке — огромная разница к концу смены.

Здесь часто проваливаются бренды, которые только заходят на рынок. Они делают красивый верх, ставят хорошую подошву, но внутреннюю конструкцию, эту самую ?посадку?, копируют у кого-то, не понимая biomechanics. Результат — красивая, но нерабочая обувь. Крупные производители с полным циклом, как та же Хаолинь (материнская компания CENKA), с их площадью в 50 000 кв.м и объемом в 2 млн пар, обычно имеют свои НИОКР-центры, где как раз этим и занимаются. Это их конкурентное преимущество, которое не скопируешь за месяц.

Тренды: безопасность плюс ?гражданский? вид

Заметный тренд последних пяти лет — стирание границы между спецобувью и casual. Рабочие, особенно в IT-парках, на современных складах, в логистических хабах, хотят носить обувь, которая не кричит ?я с завода?. Это породило целый сегмент ?городской безопасности? (urban safety). Кроссовки и оксфорды со скрытыми защитными элементами (композитный носок, стелька от прокола), из современных текстилей и мягкой кожи.

Но здесь есть подводный камень. Дизайнеры, увлекаясь внешним видом, иногда жертвуют прочностью или защитными свойствами. Тонкий текстильный верх может быстро протираться, а ?спортивный? силуэт — не обеспечивать должной поддержки голеностопа для работ с нагрузкой. Идеальный баланс найти сложно. На мой взгляд, хорошо это получается у фабрик, которые имеют отдельные линии для такого продукта, а не просто перекраивают свою классическую модель.

Цвет — тоже часть тренда. Черный и коричневый уступают место серому, темно-синему, даже оливковому. Это не только эстетика, но и практика: на такой обуви меньше видна пыль и мелкие царапины, она дольше выглядит ?чистой?.

Цепочка поставок и контроль: где кроются проблемы

Технологии — это прекрасно, но все упирается в исполнение. Китай — это не монолит. Есть гиганты вроде ООО Шаньдун Синьцзясэнь Средства Защиты, которые контролируют все от гранулы сырья до упаковки. А есть сотни мелких сборочных цехов, которые покупают комплектующие на стороне. Качество там может ?гулять? от партии к партии катастрофически.

Самый болезненный момент — клей. От него зависит, отклеится ли подошва через полгода. Хороший полиуретановый клей дорог, требует точной температуры и времени активации. Экономия на этом этапе убивает всю передовую технологию верха или подошвы. При заказе всегда нужно уточнять, используется ли вулканизация, инжекционное литье или именно склеивание, и какие именно материалы для этого применяются.

Еще один момент — сертификация. EN ISO 20345, 20346, 20347 — это must have для экспорта. Но сертификат получают на образец. Гарантирует ли это, что вся партия будет идентична? Нет. Поэтому важно либо иметь своего человека на фабрике для выборочного контроля (QC), либо работать с поставщиками, которые дорожат репутацией и имеют прозрачные процессы. Сайт cenkasafe.ru, к примеру, сразу дает понять, что компания ориентирована на внешний рынок и стандарты, что уже отсекает часть рисков.

Что в итоге? Взгляд вперед

Итак, куда все движется? На мой взгляд, дальнейшая конвергенция. Умные датчики (температуры, удара, усталости), встроенные в обувь, — это уже не фантастика, а следующий логичный шаг, правда, пока для нишевых сегментов из-за цены. Биоразлагаемые материалы для подошв — тоже в активной разработке.

Но главный тренд — это индивидуализация. Не в смысле пошива под заказ, а в создании модульных систем. Когда работник может, условно, на ту же основу (подошва, защитный носок) установить разный верх: более высокий для зимы, дышащий для лета, непромокаемый для дождя. Это было бы революцией в логистике и экономике для крупных предприятий.

Китайские производители, особенно такие как CENKA защитная обувь с их мощной производственной и исследовательской базой, находятся в самой гуще этих процессов. Они уже не просто копируют, а часто задают тренды в соотношении цены, технологичности и дизайна для массового сегмента. Их сила — в масштабе и скорости адаптации. Слабость, как и у всех, — в попытках удешевить продукт для ценовых войн, что иногда бьет по качеству. Выбирая поставщика, сегодня нужно смотреть не на страну происхождения как на абстракцию, а на конкретную фабрику, ее историю, мощности и, что самое главное, философию в отношении того, что такое настоящая защитная обувь.