Китай рабочую обувь производитель инновации?

2026-01-20

Когда слышишь ?китайский производитель?, многие сразу думают о дешевом ширпотребе и копиях. Но если копнуть глубже в сегмент рабочей обуви, картина оказывается куда интереснее. Речь не о простой экономии, а о реальных, пусть и не всегда гладких, попытках создать что-то свое. Я видел десятки фабрик, и их путь от ?делаем как все? к ?пробуем свое? — это и есть главная инновация, часто незаметная со стороны.

От копирования к собственным разработкам: эволюция подхода

Раньше все было просто: привезли европейский образец, разобрали, сделали похожее из более доступных материалов. Фокус был на цене, а не на инновациях. Но рынок стал жестче. Клиенты, особенно из СНГ, устали от того, что ботинок разваливается за сезон, даже если он дешевый. Давление пошло не только по цене, но и по выносливости, адаптации к нашим условиям — сырость, мороз, специфические среды на производствах.

И вот здесь начался перелом. Крупные игроки, которые думают о будущем, стали вкладывать не столько в новые цеха (хотя и это тоже), сколько в лаборатории и диалог с технологами. Не буду скрывать, первые опыты были сырыми. Помню, одна фабрика в Шаньдуне лет десять назад пыталась внедрить собственную полиуретановую смесь для подошвы, которая не дубела на морозе. Получилась каша, которая крошилась при -10. Потратили кучу времени и сырья, но этот провал их многому научил — нельзя просто смешать компоненты по учебнику, нужны испытания в реальных условиях, а не в идеальном климате провинции.

Сейчас подход иной. Возьмем, к примеру, ООО Шаньдун Синьцзясэнь Средства Защиты и их торговую марку CENKA. Это не стартап в гараже, а филиал серьезного завода Haolin, который работает с 1998 года. Их площадка в 50 000 кв. м и производство более 2 млн пар в год — это масштаб, который позволяет экспериментировать системно. Они не просто шьют обувь, они имеют свой цикл от НИОКР до продаж. И это ключевое отличие. Инновация для них — не единичная ?фишка?, а процесс. На их сайте cenkasafe.ru видно, что акцент делается не только на сертификаты, но и на детали конструкции. Это уже признак смещения фокуса.

Материалы и ?невидимые? улучшения

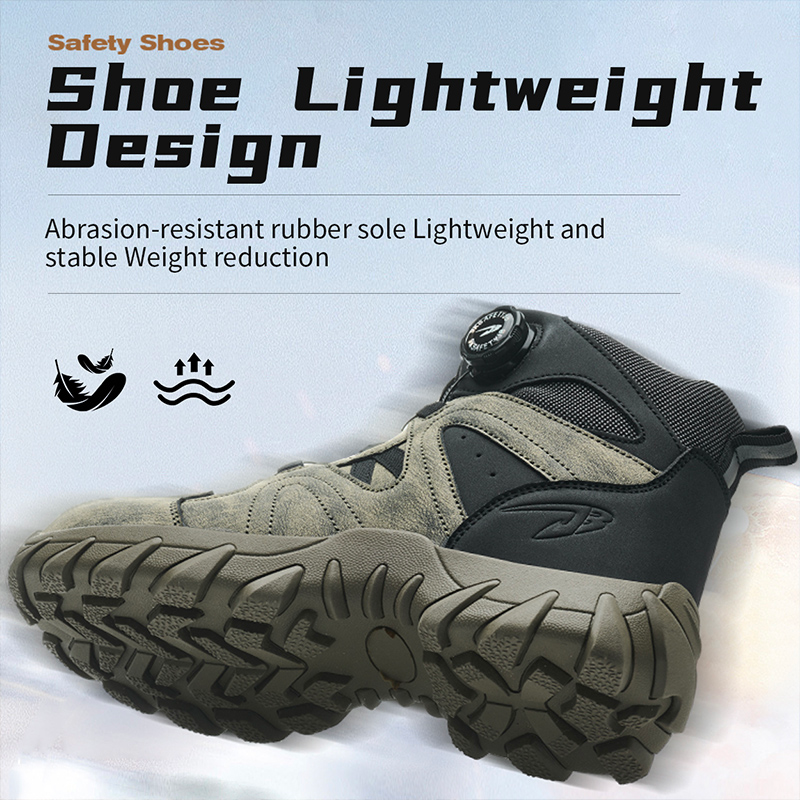

Самые значимые изменения часто скрыты от глаз. Все говорят про стальной подносок и антипрокол, но настоящая битва идет за комфорт и долговечность в экстремальных условиях. Китайские инженеры стали активно работать с композитными материалами. Например, замена части стальных элементов на сверхпрочные полимеры — это не только облегчение веса, но и решение проблемы ?холодного моста?, когда металл внутри обуви выстужает ногу. У CENKA в некоторых линиях это применяется.

Но есть нюанс. Инновационный материал — это полдела. Второе — это клей и методы скрепления. Бывало, привозишь партию, где все по спецификациям идеально, а через месяц в условиях постоянной влажности начинает отклеиваться рант. Проблема была в том, что технология склеивания тестировалась в стандартной влажности, а не в 95%. Сейчас более продвинутые производители, включая упомянутый Haolin, имеют климатические камеры, где имитируют не только наш мороз, но и сырость леспромхоза или химические пары. Это уже серьезная заявка на качество.

Еще один момент — антимикробная пропитка внутри. Раньше это была просто дань моде. Сейчас это сложные составы, которые действительно работают весь срок службы обуви, а не смываются после трех стирок. Но и тут не без курьезов. Однажды столкнулся с тем, что пропитка была настолько ?эффективной?, что вызывала раздражение кожи у людей с повышенной чувствительностью. Пришлось возвращаться к поставщику и вместе искать баланс между антибактериальными свойствами и гипоаллергенностью. Такие тонкости и отличают ремесло от осмысленного производства.

Эргономика и адаптация под рынок

Это, пожалуй, самая болезненная точка роста. Европейская колодка и азиатская — разные вещи. Русская же стопа, особенно в рабочих условиях с отеками, — это отдельный вызов. Многие китайские фабрики долго это игнорировали, считая, что размерная сетка S, M, L решает все. Это было большим заблуждением.

Сейчас процесс пошел. Инновация здесь — не в изобретении новой формы, а в сборе данных и адаптации. Серьезные производители начали накапливать статистику по замерам, сотрудничать с дистрибьюторами из России и Казахстана, чтобы получать обратную связь. В результате появляются модели с более широким мысом, усиленной поддержкой свода и корректировкой подъема. На том же cenkasafe.ru видно, что в ассортименте есть линейки с акцентом на ?усиленную анатомическую стельку? — это ответ на запрос рынка.

Но и здесь есть подводные камни. Создав удачную колодку, ее нельзя просто масштабировать на все размеры. Увеличение размера — это не просто пропорциональное растягивание модели. Это отдельная математика, иначе в 45-м размере ботинок будет болтаться на ноге, даже если в 40-м он сидит идеально. Видел, как на одной фабрике целая партия ушла в утиль из-за такой ошибки в расчетах. Дорогой, но ценный урок. Теперь лучшие из них используют 3D-моделирование и сканирование для градации размеров, что для рабочей обуви лет пять назад казалось фантастикой.

Логистика и гибкость: инновации в процессе

Часто под инновациями понимают только продукт. Но для конечного покупателя, который ждет заказ, инновации в цепочке поставок не менее важны. Крупные заводы вроде Haolin с их огромными объемами производства сталкивались с проблемой жесткости: чтобы запустить линию, нужен гигантский минимальный заказ. Это убивало малый и средний бизнес, который хотел попробовать нишевую модель.

Ответом стала модульность. Не буду вдаваться в скучные термины, но суть в том, что теперь можно заказать не 10 000 пар одной модели, а, условно, 2000 пар, но с разными вариантами подошвы, верхом и фурнитурой. Это требует перестройки всего производственного планирования и умной складской логистики. Для фабрики это головная боль, но это то, что позволяет конкурировать не только ценой, но и гибкостью. CENKA, как часть большой группы, судя по всему, движется в этом направлении, предлагая различные конфигурации.

Еще один практический момент — упаковка. Казалось бы, мелочь. Но переход с громоздких коробок на вакуумные пакеты для части моделей позволил снизить стоимость доставки морским контейнером на 15-20%. Эти проценты — и есть та самая конкурентная цена, которая позволяет вложиться в более качественный материал. Инновация? Для рынка рабочей обуви — безусловно.

Вызовы и будущее: куда дует ветер?

Не все так радужно. Главный вызов для китайского производителя сейчас — это растущая стоимость квалифицированного труда и сырья. Инновации упираются в рентабельность. Можно разработать идеальный, дышащий и невероятно прочный мембранный материал, но его цена сделает ботинок золотым для нашего рынка. Поэтому поиск идет в сторону оптимизации: как достичь 80% свойств премиального материала за 50% цены.

Второй вызов — это ?умная? обувь. Да, уже есть прототипы со встроенными датчиками удара, GPS-трекерами или подогревом. Но для массового рынка это пока игрушки. Более реалистичное и востребованное направление — это интеграция с системами безопасности предприятия (например, RFID-метки для контроля доступа в опасные зоны) и улучшенные, но недорогие элементы термозащиты. Вот над этим как раз и работают.

В итоге, если отвечать на вопрос из заголовка: да, инновации есть, и они реальны. Но это не революционные прорывы, а эволюционные, порой мучительные, улучшения, продиктованные практикой и требованиями рынка. Это путь от бездумного копирования к осмысленному созданию продукта, который должен выживать в суровых условиях, а не просто выглядеть как картинка в каталоге. И такие производители, как ООО Шаньдун Синьцзясэнь Средства Защиты (CENKA), демонстрируют этот переход на своем примере — от гигантских объемов к более умному, технологичному и адаптированному производству. Главная их инновация — научиться слушать и адаптироваться. А в нашем деле это дорогого стоит.