Китай: инновации в спецобуви?

2026-01-21

Когда слышишь ?китайские инновации в спещобуви?, первая реакция часто — скепсис. Многие до сих пор представляют себе грубые, тяжелые бахилы, где инновацией считается просто наличие стального носка. Но за последние 5-7 лет картина изменилась кардинально. Речь уже не о копировании, а о системной работе над материалами, эргономикой и — что самое важное — адаптацией под реальные, а не гипотетические, условия на стройплощадках и заводах по всему миру.

От ?железа? к композитам: смена парадигмы

Раньше главным показателем была прочность, точка. Стальной носок, стальная стелька — вот и вся защита. Китайские производители, особенно крупные заводы с собственными НИОКР, быстро поняли, что будущее за композитными материалами. Не просто замена металла на пластик, а создание многослойных структур. Например, носок из сверхвысокомолекулярного полиэтилена, который не только легче стали, но и не проводит холод/тепло, не создает магнитного поля, что критично на некоторых объектах.

Но тут же возникает практический вопрос: как убедить прораба, привыкшего к звону стали при проверке? Приходилось буквально на месте демонстрировать тесты на удар и сжатие. Помню, как представители одного завода, вроде ООО Шаньдун Синьцзясэнь Средства Защиты (их сайт — cenkasafe.ru), привозили с собой пресс и гири, чтобы наглядно показать, что композитный носок выдерживает те же 200 джоулей. Это работало лучше любой рекламы.

Их материнская компания, Хаолинь, работает с 1998 года, и такой объем производства — более 2 млн пар в год — позволяет им не просто закупать материалы, а активно влиять на их разработку совместно с химическими компаниями. Это ключевой момент: инновации рождаются не в вакууме, а на стыке большого производственного опыта и запроса с рынка.

Эргономика: неудобная правда о комфорте

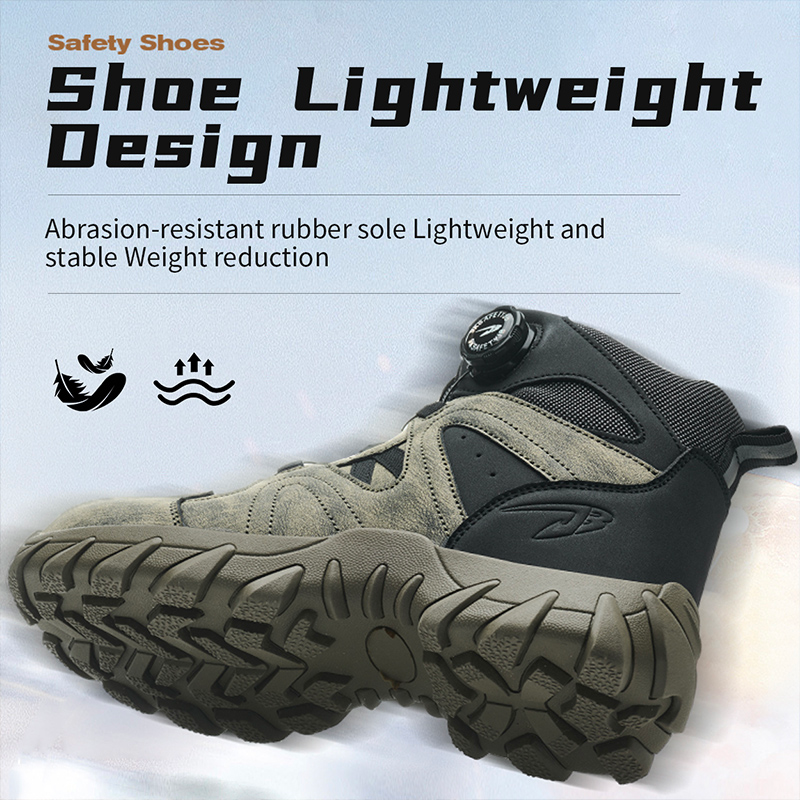

Самый большой прорыв, на мой взгляд, произошел не в защите, а в комфорте. Потому что самая безопасная обувь бесполезна, если ее не носят. Китайские инженеры стали глубоко копать в ортопедии и биомеханике. Речь не просто о стельке с памятью формы — это уже стандарт. Я о системах амортизации, заимствованных и адаптированных из спортивной индустрии.

Например, многослойная промежуточная подошва с зонами разной жесткости: мягкая пяточная часть для поглощения удара, более жесткий свод для поддержки. Или гелевые вставки в критических точках. Но и здесь были провалы. Одна из партий обуви с ?инновационной? системой вентиляции через каналы в подошве показала себя катастрофически в условиях металлургического цеха — каналы забивались мелкой металлической стружкой за неделю, и очистить их было невозможно. Пришлось срочно дорабатывать конструкцию, используя мембраны с односторонней проводимостью.

Это типичный пример: инновация должна проходить проверку не в лаборатории, а в цеху. Крупные производители, такие как CENKA (дочерняя структура Хаолинь), сейчас часто имеют ?полигоны? — тестовые площадки прямо на своих или партнерских предприятиях, где прототипы проходят обкатку в реальных условиях месяцами.

Умные технологии: нужны ли они на стройке?

Тренд на ?умную? обувь с датчиками удара, GPS-трекингом и мониторингом усталости — это, конечно, красиво звучит в пресс-релизах. Но на практике? Сложно. Основная проблема — энергопитание и живучесть электроники в условиях грязи, вибрации, перепадов температур и химического воздействия.

Китайские разработки здесь идут по двум путям. Первый — простые, но надежные решения. Например, RFID-метки, вшитые в язычок, для контроля доступа и учета выданного снаряжения. Никаких батареек, работает годами. Второй путь — это партнерства с tech-стартапами для разработки специализированных, максимально защищенных сенсоров. Но массовым продуктом это пока не стало. Слишком высокая конечная стоимость для основного потребителя.

Гораздо более востребованной оказалась ?пассивная? инновация — использование термохромных материалов или световозвращающих элементов, меняющих цвет или интенсивность свечения при критическом нагреве или в темноте. Это просто, дешево и реально спасает жизни.

Адаптация под рынки: не только размерная сетка

Часто под инновациями понимают только технологии. Но не менее важна инновация в подходе к рынку. Китайские фабрики научились гибко подстраиваться не только под стандарты (EN, ISO, ASTM), но и под культурные и климатические особенности.

Для России, например, критически важна морозоустойчивость подошвы. Стандартная полиуретановая подошва на морозе дубеет и трескается. Ответом стали гибридные материалы на основе каучука и специальных морозостойких полимеров. Причем важно не просто сделать подошву гибкой при -30°C, но и сохранить ее маслобензостойкость. Это сложная химическая задача, и ее успешно решают.

Другой пример — дизайн колодки. Европейская, азиатская, славянская стопа имеют разную форму. Универсальная колодка — это всегда компромисс в комфорте. Ведущие производители теперь разрабатывают линейки под конкретные регионы. На сайте CENKA (cenkasafe.ru) можно заметить, что ассортимент явно структурирован с учетом разных типов объектов и, косвенно, регионов сбыта. Это не случайность, а результат анализа данных и обратной связи от дистрибьюторов.

Устойчивость и экономика: новый вектор давления

Сегодня инновации диктуются не только требованиями безопасности, но и экологии. Европейские заказчики все чаще запрашивают данные об углеродном следе и возможности переработки. Для китайской индустрии, построенной на масштабе и эффективности, это вызов.

Ответом стало движение к экономике замкнутого цикла в отдельных элементах. Например, использование переработанного полиэстера из пластиковых бутылок для подкладки, или разработка подошв, которые можно отделить от верха для раздельной утилизации. Компания Хаолинь, с ее огромными объемами, как раз в том положении, когда внедрение таких технологий на уровне сырья может дать значимый экономический и маркетинговый эффект.

Но честно говоря, пока это больше точечные initiatives. Полноценная переработка старой спецобуви — все еще утопия. Слишком сложно разделить сплавленные слои разных материалов. Основной фокус сейчас — на долговечности. Самая экологичная обувь — та, которую не нужно менять каждый сезон. И здесь мы снова возвращаемся к качеству материалов и конструкции. Круг замкнулся.

Так что, говоря об инновациях в Китае, я бы смотрел не на громкие заявления, а на постепенное, но неуклонное улучшение всего: от молекулярной структуры полимера до формы стельки. Это менее заметно, но именно это в итоге определяет, проработает ли человек в этой обуви свою смену без усталости и останется ли цел. А в этом, по сути, и есть главная задача.