Oem профессиональная одежда профессиональная обувь выпуск стандарт

Все часто говорят о выпуске стандарт как о простой задаче – массовое производство, соблюдение ТУ, все такое. Но на деле, особенно если речь идет о профессиональная одежда и профессиональная обувь, это гораздо сложнее. Я вот думаю, многие недооценивают важность нюансов, мелочей, которые могут испортить весь результат. Недостаточно просто иметь чертеж и материалы. Нужно учитывать множество факторов: от качества пошива до долговечности материалов, от комфорта ношения до соответствия отраслевым нормам. И это – не просто технический аспект, это еще и вопрос ответственности перед работниками.

С чего начинается 'стандарт'? – от проектирования

На самом деле, выпуск стандарт начинается задолго до того, как ткань попадет на машину. Все начинается с проектирования. И здесь, я считаю, часто совершают ошибки. Многие зацикливаются на визуальной составляющей, на 'красивой' одежде или обуви, забывая о функциональности и эргономике. Например, недавно брали заказ на производство рабочей куртки для строителей. Клиент хотел 'стильный' дизайн, но мы потратили кучу времени, чтобы договориться о правильном расположении карманов, удобной системе застежек, достаточной свободе движений. В итоге, мы предложили чуть более лаконичный, но гораздо более практичный вариант, который клиент принял с благодарностью. Потому что куртка должна *защищать* и *не мешать* работать.

И дело не только в функциональности. Важно учитывать материалы. Выбор ткани, фурнитуры, подошвы – все это напрямую влияет на долговечность и безопасность изделия. Например, для работы в химической промышленности нужно использовать специальные ткани, устойчивые к воздействию агрессивных веществ. Иначе – рискуешь не только репутацией, но и здоровьем людей. Мы часто сталкиваемся с ситуациями, когда клиенты экономят на материалах, а потом жалуются на быстрое изнашивание изделий. Нужно понимать, что это инвестиция – в качество, в безопасность, в долгосрочную рентабельность.

Оптимизация производственного процесса

После утверждения дизайна и выбора материалов начинается сама производственная часть. И здесь, как я понимаю, большой вопрос - оптимизация производственного процесса. Очевидно, что автоматизация, конечно, важна, но она не должна быть самоцелью. Нужно учитывать специфику продукта, сложность конструкции, квалификацию персонала. Автоматизировать все подряд – это не всегда эффективно. Наоборот, это может привести к увеличению брака и снижению качества.

Мы, как компания **ООО Шаньдун Синьцзясэнь Средства Защиты**, в своей работе стараемся найти баланс между автоматизацией и ручным трудом. Например, для пошива сложных деталей мы используем автоматические раскройные станки, а для контроля качества – привлекаем опытных швей. Они лучше всех замечают мелкие недочеты, которые автоматические системы могут пропустить. И это важно. И еще важно – постоянный мониторинг процесса. Отслеживать показатели, выявлять узкие места, принимать меры по их устранению. Постоянное улучшение – это залог успеха.

Контроль качества на всех этапах

Качество не появляется из ниоткуда. Оно формируется в процессе постоянного контроля на каждом этапе производства. От проверки качества поступающих материалов до финального осмотра готовых изделий. Нельзя полагаться только на случай. Нужно иметь четкие критерии оценки, обученный персонал и эффективную систему контроля. Иначе – рискуешь отправить на рынок брак, который испортит репутацию компании и поставит под угрозу безопасность пользователей.

Роль нормативной документации

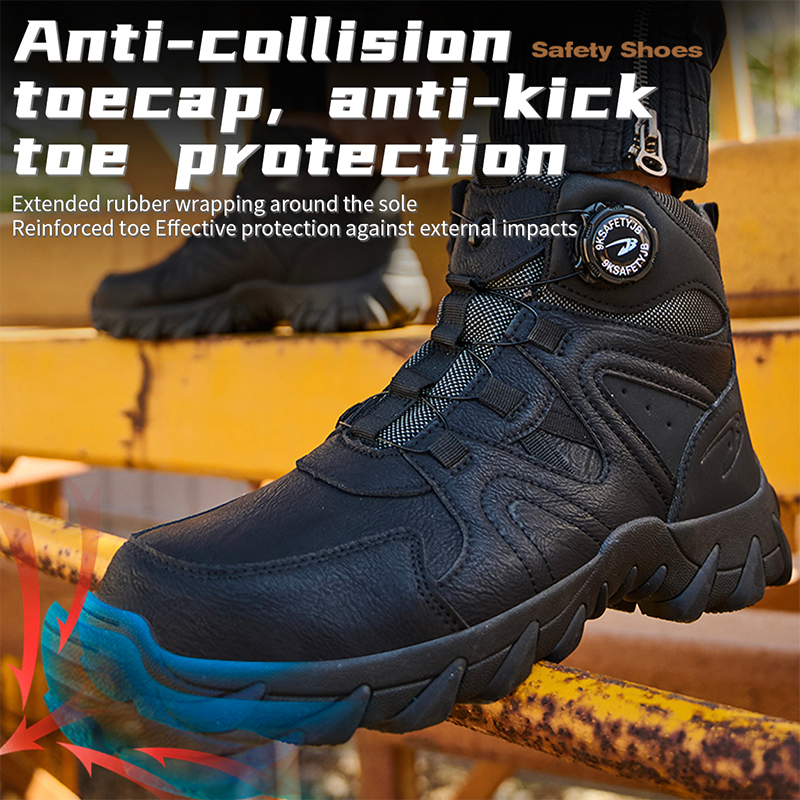

Ну и, конечно, нельзя забывать о нормативной документации. Это – не просто формальность, это – гарантия соответствия продукции требованиям безопасности и качества. Например, для профессиональная обувь существуют свои специфические требования – к износостойкости, антискольжению, защите от механических повреждений. Нарушение этих требований может привести к серьезным последствиям.

Мы постоянно следим за изменениями в нормативной документации и оперативно адаптируем наши производственные процессы. Иначе – рискуем остаться за бортом рынка. Клиенты все чаще обращают внимание на соответствие продукции международным стандартам, таким как EN ISO. И это – не просто тренд, это – необходимость.

Работа с поставщиками

От качества поставляемых материалов напрямую зависит качество готовой продукции. Именно поэтому важно тщательно подходить к выбору поставщиков. Мы сотрудничаем с проверенными производителями, которые имеют сертификаты соответствия и соблюдают высокие стандарты качества. Регулярно проводим аудиты, проверяем документацию, следим за репутацией поставщиков.

Ошибки, которые стоит избегать

Мы, к сожалению, часто видим, как компании совершают одни и те же ошибки. Например, недооценивают важность обучения персонала. Хорошая машина – это только половина дела. Нужны квалифицированные специалисты, которые умеют ее использовать. Иначе – все усилия будут напрасны. Нужно постоянно повышать квалификацию сотрудников, обучать новым технологиям, следить за их мотивацией.

Еще одна распространенная ошибка – нежелание инвестировать в современное оборудование. Старое оборудование – это не только низкая производительность, но и высокий риск брака. Нужно регулярно обновлять парк оборудования, внедрять новые технологии, постоянно повышать эффективность производственных процессов.

И напоследок, хочу сказать, что в нашей отрасли очень важна гибкость и адаптивность. Рынок постоянно меняется, появляются новые требования, конкуренты не дремлют. Нужно быть готовым к изменениям, постоянно искать новые решения, улучшать качество продукции и повышать эффективность производства. Только так можно оставаться на плаву и добиваться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители кожаной рабочей обуви

- Отличные мужские летние рабочие сапоги с металлическим носком

- Фабрика вязаной рабочей обуви

- Оптовая рабочая одежда профессиональная обувь средства индивидуальной защиты

- Отличная рабочая одежда профессиональная обувь и другие средства индивидуальной защиты

- Поставщики защитной обуви для пожарных

- Ведущие покупатели защитной обуви

- Купить рабочую обувь

- Мужские летние дышащие рабочие сапоги из китая

- Летняя дышащая рабочая обувь из китая